Introducción a las máquinas de fabricación de lata

La máquina de fabricación de lata es una pieza de equipo esencial en la industria moderna de envases, lo que permite la producción en masa de latas de metal utilizadas para alimentos, bebidas, aerosoles y otros productos. En el entorno de fabricación de ritmo acelerado actual, la demanda de envases eficientes, precisos e higiénicos ha hecho que las máquinas sean con la piedra angular de la lata. Están diseñados para transformar materias primas como el aluminio y el acero de hojalata en contenedores funcionales que cumplen con los estrictos estándares de la industria para la seguridad, la durabilidad y la vida útil.

La industria de la lata ha evolucionado significativamente en las últimas décadas, pasando de métodos de fabricación manual a líneas de producción completamente automatizadas capaces de producir miles de latas por hora. Esta transformación ha sido impulsada por varios factores: la creciente demanda global de bienes empaquetados, la necesidad de envases livianos pero fuertes y la creciente importancia de la sostenibilidad. A medida que las preferencias de los consumidores cambian hacia la conveniencia y el envasado ecológico, los fabricantes han invertido mucho en tecnologías avanzadas de línea de producción.

Una de las fortalezas clave de la lata moderna para hacer equipos radica en su versatilidad. Una sola instalación de producción puede producir diferentes formatos de lata, desde latas de dos piezas para bebidas hasta latas de tres piezas para alimentos procesados, utilizando la misma maquinaria o adaptable. Esta flexibilidad permite a los fabricantes de la lata responder rápidamente a las tendencias del mercado, las demandas estacionales y los requisitos específicos del cliente.

Además del embalaje de alimentos y bebidas, Can Máquinas También juega un papel fundamental en industrias como productos farmacéuticos, cosméticos y productos químicos. Por ejemplo, las latas de aerosol se usan ampliamente para productos de cuidado personal, limpiadores domésticos y lubricantes industriales. Cada aplicación requiere diferentes especificaciones de diseño, estándares de recubrimiento y métodos de sellado, que se incorporan a la línea de producción para garantizar la integridad del producto y el cumplimiento de las regulaciones de seguridad.

Otra consideración importante en el proceso de fabricación de la lata es el control de calidad. Las máquinas de fabricación automática moderna están equipadas con sensores de precisión, sistemas de inspección de visión y monitoreo en tiempo real para detectar defectos como abolladuras, costuras desalineadas o irregularidades de recubrimiento. Esto garantiza que cada metal que puede abandonar la línea de producción cumple con los estrictos criterios de calidad establecidos tanto por los fabricantes como por los cuerpos regulatorios.

Para comprender la importancia de la fabricación de máquinas, también es útil reconocer su contribución a las cadenas de suministro globales. Las latas son livianas, apilables y altamente reciclables, lo que las convierte en una opción ideal para el transporte de larga distancia y las soluciones de empaque sostenibles. Sin una lata eficiente, la lata de costura y la lata de sellado de tecnologías, muchos de los productos que consumimos diariamente tendrían una vida útil mucho más corta y serían más propensas a la contaminación.

La industria de la lata se ha convertido en una parte integral de la vida moderna, y con las innovaciones continuas en la optimización automática de la línea de producción de lata y lata, continúa dando forma a la forma en que los productos se empaquetan y se entregan a los consumidores de todo el mundo. Comprender cómo funcionan estas máquinas, los tipos disponibles y las consideraciones clave al invertir en ellas pueden ayudar a las empresas a tomar decisiones informadas y seguir siendo competitivos en este sector altamente dinámico.

Tipos de máquinas de lata

La fabricación de máquinas se puede clasificar de varias maneras, pero uno de los métodos más prácticos es clasificarlas en función del tipo de latas que producen y el nivel de automatización involucrado. Estas clasificaciones no solo ayudan a los fabricantes a elegir el equipo más adecuado para sus necesidades, sino que también influyen en factores como la capacidad de producción, la eficiencia de rentabilidad y los requisitos de mantenimiento.

Basado en el tipo de lata

Desde una perspectiva de diseño, las latas generalmente se dividen en latas de dos piezas y latas de tres piezas, cada una que requiere diferentes procesos de fabricación y maquinaria.

Las máquinas de fabricación de dos piezas se utilizan principalmente en la producción de latas de bebidas, especialmente latas de aluminio para bebidas carbonatadas, jugos y bebidas energéticas. Estas latas consisten en un solo cuerpo formado a partir de un disco de metal y una tapa separada. El proceso de producción generalmente implica dibujar y planchar la tecnología (D&I), donde se dibuja una lámina plana de aluminio en forma de taza, luego se plancha en la altura y el grosor final. Este método permite la producción de alta velocidad y garantiza que el cuerpo de lata tenga una superficie lisa y perfecta, lo que mejora la durabilidad y evita la fuga. Las máquinas de fabricación de dos piezas son ideales para plantas de fabricación de bebidas a gran escala donde la salida puede alcanzar decenas de miles de latas por hora.

La lata de tres piezas, las máquinas, por otro lado, son más comunes en la industria alimentaria y en ciertas aplicaciones de envasado industrial. Estas latas consisten en un cuerpo cilíndrico y dos piezas de extremo (arriba e inferior). El proceso de fabricación implica formar el cuerpo desde una hoja plana, soldar o soldar la costura lateral, y luego coser los extremos después del llenado. La lata de tres piezas, las máquinas ofrecen más flexibilidad en términos de tamaño y forma, haciéndolas adecuadas para productos como vegetales enlatados, sopas, pintura y contenedores químicos. También se pueden producir en cantidades más pequeñas sin cambios significativos en la línea de producción, lo que beneficia a los fabricantes que sirven múltiples categorías de productos.

Además de estas categorías principales, existen máquinas especializadas de CAN para productos como latas de aerosol, que requieren diseños específicos resistentes a la presión y un final fácil de hacer máquinas, que incorporan tapas calificadas para la comodidad del consumidor. Cada tipo de lata exige su propio conjunto de equipos de formación, recubrimiento e inspección para garantizar el rendimiento y la seguridad del producto.

La siguiente tabla resume las principales diferencias entre las máquinas de hacer dos piezas y tres piezas:

| CAN TIPO | Descripción de la estructura | Materiales típicos | Aplicaciones comunes | Velocidad de producción |

| Lata de dos piezas | Cuerpo de una pieza con tapa separada | Aluminio | Refrescos, cerveza, jugos | Muy alto (hasta 2000 latas/min) |

| Lata de tres piezas | Cuerpo cilíndrico con extremos superior e inferior | Acero de hojalata, aluminio | Comida enlatada, pintura, productos químicos | Moderado (100–600 latas/min) |

Basado en la automatización

Otra clasificación importante para las máquinas de fabricación de lata es el nivel de automatización. Los fabricantes a menudo eligen entre máquinas manuales, semiautomáticas y totalmente automáticas, dependiendo de sus requisitos de producción, presupuesto y capacidades de la fuerza laboral.

Las máquinas de fabricación manual requieren una importante participación del operador en los materiales de alimentación, alineando componentes e iniciar operaciones de formación o costura. Se usan con mayor frecuencia en talleres a pequeña escala o para crear prototipos y probar nuevos diseños. Si bien ofrecen bajos costos iniciales, su capacidad de producción es limitada y la consistencia puede verse afectada por el error humano.

La lata semiautomática para hacer que las máquinas logren un equilibrio entre los sistemas manuales y totalmente automáticos. Ciertas operaciones, como la alimentación y el posicionamiento, aún pueden requerir entrada manual, pero los procesos como soldadura, brida o costura están automatizados. Este tipo de equipo es adecuado para fábricas de tamaño mediano que necesitan flexibilidad pero que también desean mejorar la velocidad y la precisión de la producción.

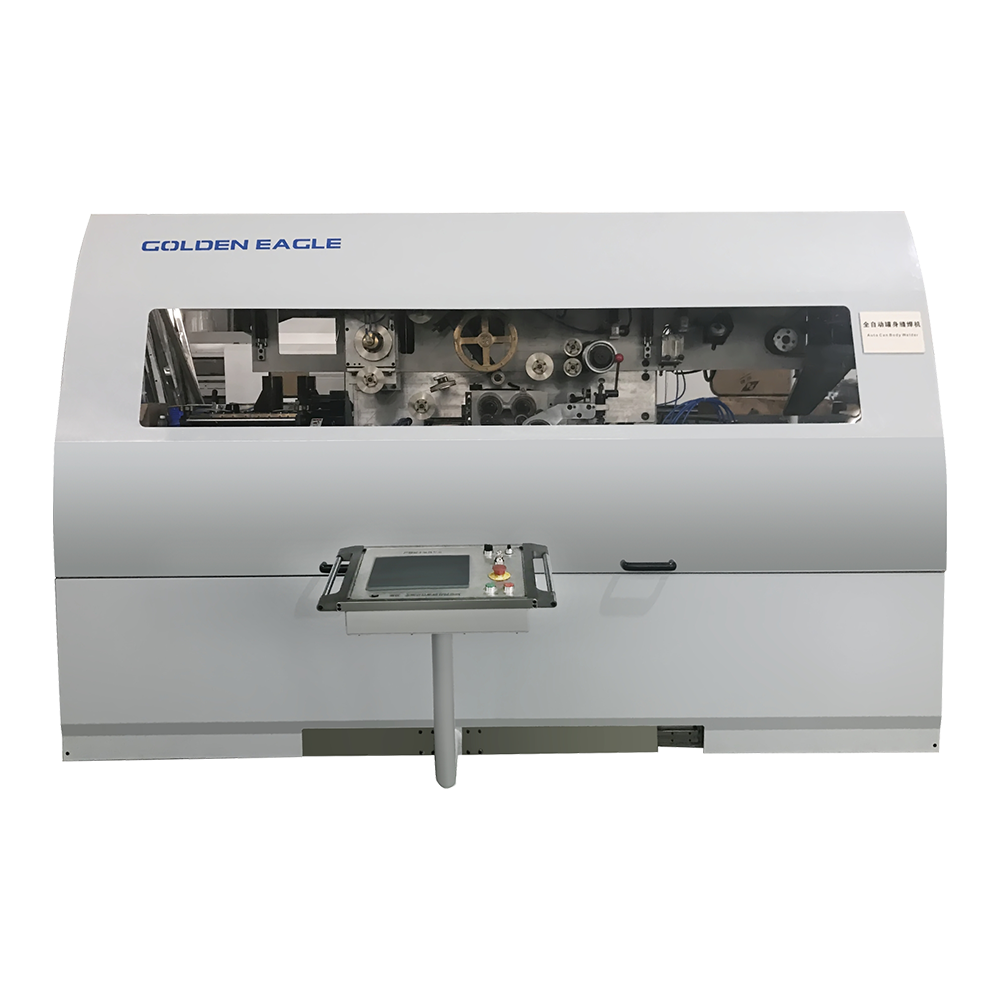

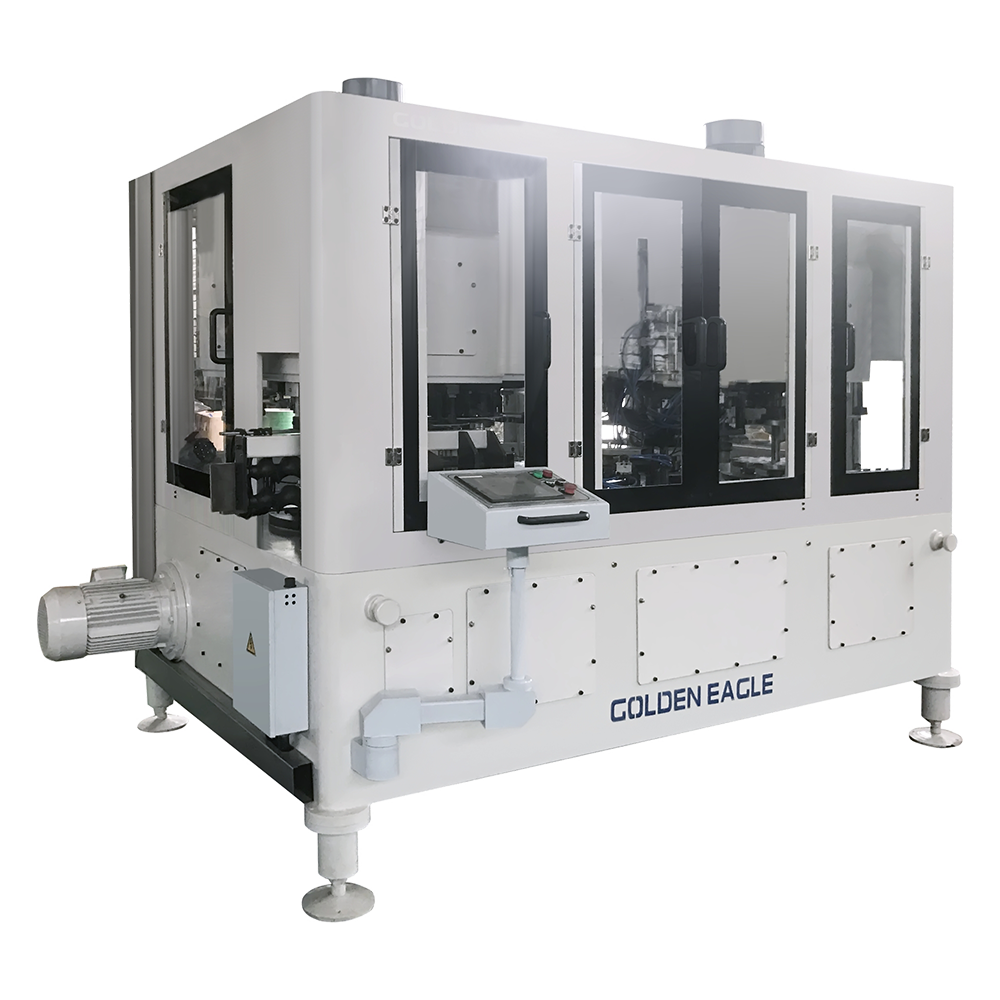

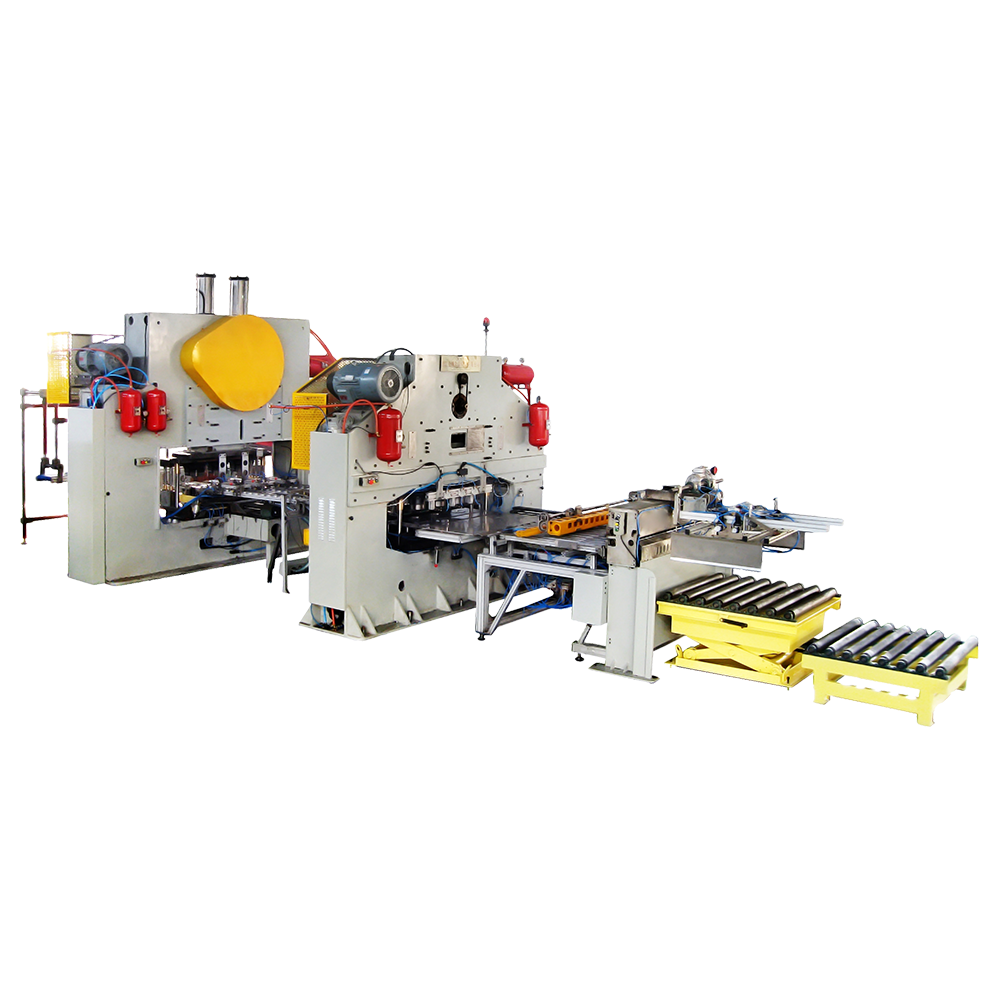

Las máquinas de lata totalmente automática integran todas las etapas del proceso, desde la alimentación de materias primas hasta la formación, soldadura, recubrimiento y costura, con una intervención humana mínima. Equipados con sistemas de control avanzados, estas máquinas pueden mantener una calidad constante y operar continuamente durante períodos prolongados. Las líneas totalmente automatizadas son ideales para fabricantes a gran escala que priorizan los estándares de producto de alto rendimiento y consistentes.

Aquí hay una comparación de los tres niveles de automatización:

| Nivel de automatización | Participación del operador | Velocidad de producción | Casos de uso típicos |

| Manual | Alto | Bajo | Talleres pequeños, latas personalizadas |

| Semiautomático | Medio | Moderado | Producción de alimentos y bebidas a mediana escala |

| Totalmente automático | Bajo | Alto | Producción industrial a gran escala |

Componentees clave de las máquinas de fabricación de lata

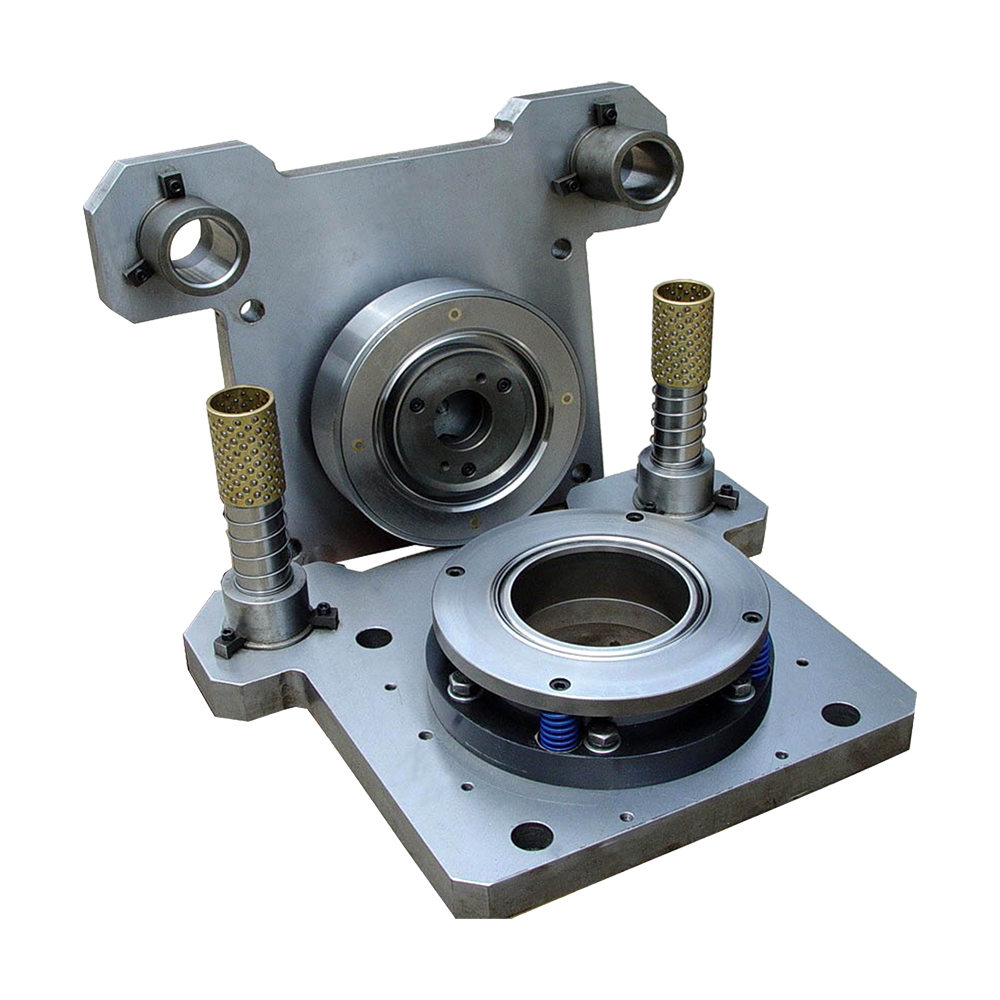

A CAN -Machine no es un dispositivo único y simple: es un sistema coordinado compuesto de múltiples componentes, cada uno realizando una función especializada. Comprender estos componentes es esencial para evaluar el rendimiento de la máquina, planificar los horarios de mantenimiento y solucionar problemas de producción. Si bien la configuración específica puede variar dependiendo de si la máquina es para latas de dos o tres piezas, los siguientes elementos se encuentran comúnmente en las líneas de lata modernas.

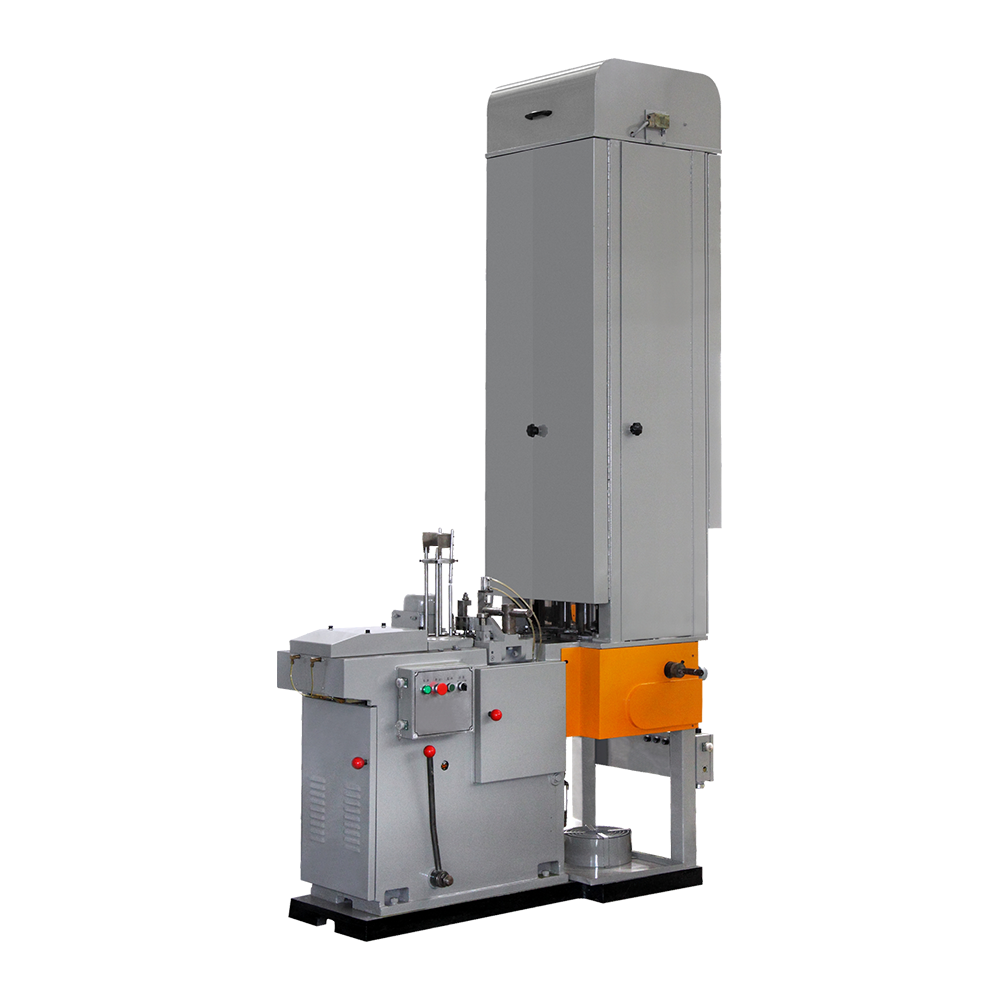

Fabricante de cuerpo

El fabricante de carrocería es el corazón de la producción de dos piezas. Se necesita una lámina plana de metal (a menudo de aluminio para latas de bebidas) y la transforma en un cuerpo cilíndrico a través de un proceso llamado dibujo y planchado (D&I). Esto implica atraer el metal en forma de copa y luego pasarlo a través de los troqueles para lograr la altura y el grosor de la pared requeridos. La precisión del fabricante del cuerpo afecta directamente las dimensiones, la consistencia del peso e integridad estructural. En líneas de alta velocidad, los fabricantes de carrocería son capaces de producir más de 2000 latas por minuto, lo que hace que su precisión y durabilidad sea crítica para satisfacer las demandas de producción.

Para la producción de tres piezas, la etapa equivalente es la formación y soldadura del cuerpo, donde una lámina plana se enrolla en un cilindro y su costura se suelde o se solda. La máquina debe garantizar una alineación perfecta para evitar fugas y garantizar un procesamiento suave hacia abajo.

Recortadora

Una vez que se forma un cuerpo de lata, el recortador asegura que el borde abierto esté perfectamente nivelado y a la altura correcta. El recorte elimina cualquier desigual o exceso de metal de la etapa de formación, asegurando que todas las latas tengan dimensiones uniformes para procesos posteriores como bridas y costuras. Un recortador de alta calidad también reduce los desechos de materiales al optimizar la precisión de corte, que puede tener un impacto significativo en el costo en las operaciones a gran escala.

Flanger

El Flanger es responsable de dar forma a los bordes superior e inferior del cuerpo de lata hacia afuera, creando una brida que luego se usará para unir los extremos de lata. Este paso es esencial en la producción de tres piezas, ya que garantiza un sello seguro y hermético cuando los extremos están cosidos. Para las latas de dos piezas, el brinding generalmente se aplica solo al extremo abierto, ya que la parte inferior se forma como parte del cuerpo.

Abalor

El Abalor forma crestas horizontales o cuentas alrededor del cuerpo de la lata. Estas cuentas agregan resistencia y rigidez a la lata, lo que le permite resistir la presión interna (en el caso de las bebidas carbonatadas) o las tensiones de manejo externas durante el transporte. Los cuentas son especialmente importantes para las latas de alimentos que pueden sufrir procesamiento térmico, ya que ayuda a evitar la deformación bajo calor y presión.

Máquina de cuello

En la producción de la lata de bebidas, la máquina de cuello reduce el diámetro del extremo abierto de la lata para que coincida con el tamaño de la tapa. Esto no solo ahorra material en el proceso de fabricación de la tapa, sino que también proporciona una mejor superficie de sellado. Las máquinas de cuello modernas utilizan múltiples pasos incrementales para evitar dañar la superficie o la estructura de la lata, asegurando que se mantengan tanto la fuerza como la apariencia.

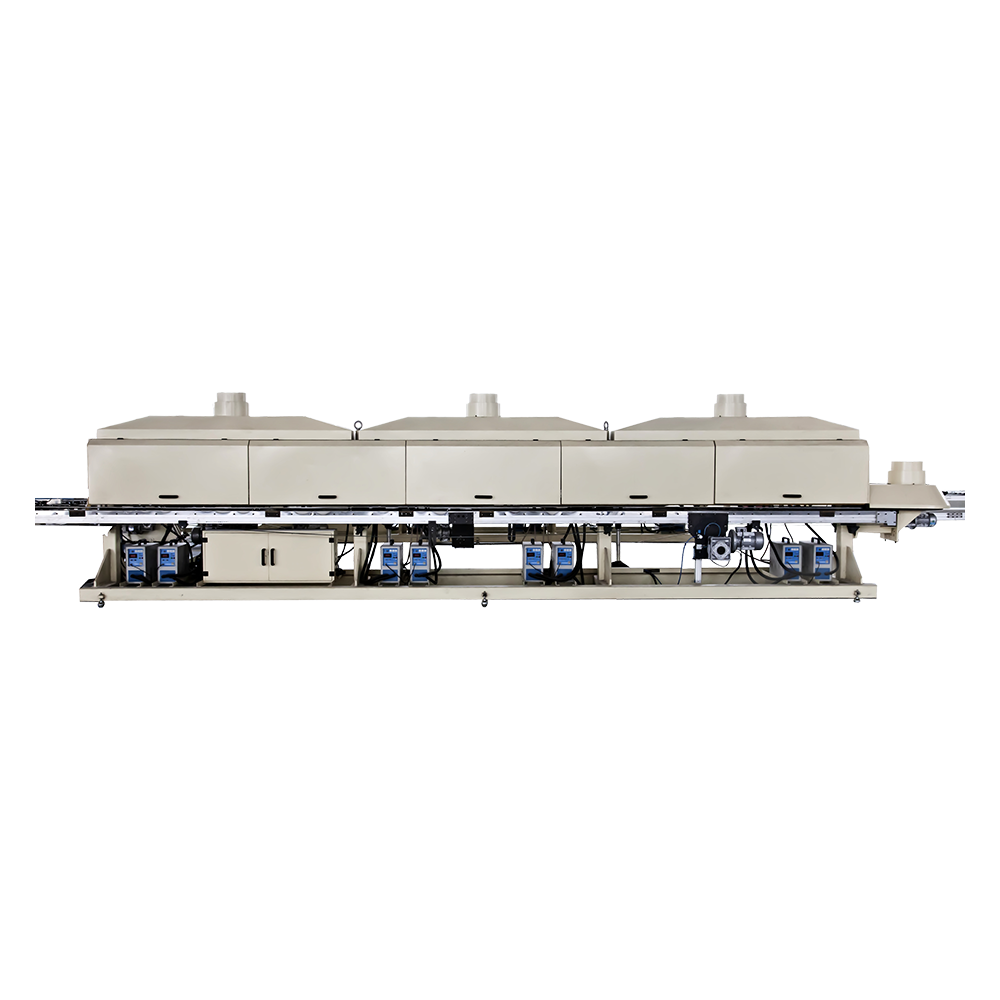

Unidades de recubrimiento e impresión

Antes o después de formarse, las latas a menudo pasan a través de unidades de recubrimiento e impresión para aplicar capas protectoras y diseños decorativos. Los recubrimientos internos protegen el contenido de reaccionar con el metal, mientras que los recubrimientos externos evitan la corrosión y mejoran el atractivo visual. Las unidades de impresión, a menudo utilizando impresión de compensación de alta velocidad, aplicar gráficos de marca e información del producto. Estas etapas requieren una alineación precisa y un control de color para mantener la consistencia de la marca.

Marineros

El marinero une los extremos de lata (tapas o fondos) al cuerpo a través de un proceso llamado Costura doble, que dobla y comprime los bordes del cuerpo de lata y terminan juntos. Esto crea un sello hermético que evita la fuga y la contaminación. La integridad de la costura es crítica, y los marineros a menudo están equipados con sensores de control de calidad para detectar cualquier defecto en tiempo real.

Sistemas de inspección

Las máquinas modernas de lata incorporan sistemas de inspección automatizados que usan cámaras, sensores y, a veces, tecnología de rayos X para detectar defectos como abolladuras, rasguños, dimensiones inadecuadas o irregularidades de costura. Estos sistemas ayudan a mantener los estándares de calidad y reducen los desechos identificando problemas antes de que las latas lleguen a la etapa de llenado.

Transportadores y sistemas de manejo de materiales

Los transportadores transportan latas entre diferentes etapas de producción, mientras que los sistemas de manejo de materiales aseguran un flujo suave de componentes como tapas, extremos y láminas crudas. Estos sistemas a menudo se sincronizan con la línea de producción principal para evitar cuellos de botella y mantener la eficiencia.

A continuación se muestra una tabla resumida de los componentes principales y sus funciones principales:

| Component | Función principal | Importancia en la producción |

| Fabricante de cuerpo | Formas pueden cuerpo desde la lámina de metal | Determina la forma y la fuerza básicas |

| Recortadora | Niveles abiertos de lata | Asegura dimensiones uniformes |

| Flanger | Crea una brida para la costura | Esencial para el sellado hermético |

| Beader | Agrega cuentas de refuerzo | Mejora la resistencia a la presión |

| Máquina de cuello | Reduce el diámetro de extremo abierto | Ahorra material de tapa y mejora el sellado |

| Unidades de recubrimiento/impresión | Aplica capas protectoras y decorativas | Previene la corrosión y agrega marca |

| Marinero | Adjunta los extremos al cuerpo | Asegura un sello a prueba de fugas |

| Sistemas de inspección | Detecta defectos | Mantiene el control de calidad |

| Transportadores/manejo | Se mueve las latas a través de las etapas | Admite operación continua |

Proceso de producción de máquinas de fabricación de lata

El proceso de producción en CAN es una secuencia cuidadosamente orquestada de operaciones mecánicas, térmicas y de control de calidad. Si bien hay variaciones entre la fabricación de la lata de dos piezas y de tres piezas, la lógica del núcleo sigue siendo la misma: transformación de láminas de metal crudo o bobinas en latas terminadas listas para el llenado y la distribución. A continuación se muestra un desglose detallado de las etapas de producción típicas en una instalación moderna de CAN.

Preparación de material

El proceso comienza con la preparación de metales, que generalmente involucra aluminio o acero de hojalata suministrado en bobinas o sábanas grandes. Estas materias primas se limpian primero para eliminar los aceites o contaminantes superficiales, lo que garantiza una adhesión óptima para recubrimientos e impresión más adelante en el proceso. En líneas de alta velocidad, esta etapa también puede incluir el tratamiento de superficie para mejorar la resistencia a la corrosión y mejorar el rendimiento de formación.

Para las latas de tres piezas, las hojas se cortan al tamaño correcto para el rodaje y la soldadura posterior, mientras que en la producción de dos piezas, las bobinas de metal se alimentan directamente en el proceso de fabricación de copa.

Formación de copa y fabricación de cuerpo

En la fabricación de dos piezas, el metal limpio pasa a través de una prensa de ventosas, que marca las tazas poco profundas de la bobina. Estas tazas entran en el fabricante del cuerpo, donde el proceso de dibujo y planchado estira el metal en cuerpos altos de paredes delgadas. El proceso debe equilibrar la resistencia con la eficiencia del material, asegurando que las paredes sean lo suficientemente delgadas como para reducir el peso pero lo suficientemente fuerte como para resistir la presión.

En la producción de tres piezas, en lugar de ventosas, las láminas cortadas se enrollan en forma cilíndrica y se soldan a lo largo de la costura lateral. Este cilindro soldado luego procede a ser bromeado y con cuentas.

Recorte y brida

Una vez que se forma el cuerpo de lata, el recortador elimina los bordes desiguales para lograr especificaciones de altura precisas. Después de recortar, el Flanger dobla los bordes hacia afuera para crear una brida para colocar los extremos de la lata. Este es un paso crítico para garantizar el sellado hermético en etapas posteriores.

Cuentas

Cuentas agrega crestas horizontales al cuerpo de lata para aumentar la resistencia y evitar la deformación durante el procesamiento o transporte térmico. El patrón de cuentas está determinado por el tipo de producto que contendrá la lata: las bebidas carbonadas, por ejemplo, pueden requerir diferentes refuerzo en comparación con las verduras enlatadas.

Besos (para latas de bebidas)

En las latas de bebidas, el cuello reduce el diámetro de apertura de la lata para que coincida con el tamaño de la tapa, lo que ayuda a ahorrar material y mejorar el sellado. Esto se realiza gradualmente en varias etapas para evitar dañar la estructura de la lata.

Recubrimiento e impresión

Antes de que se complete el ensamblaje, las latas pasan a través de máquinas de recubrimiento que aplican una capa protectora interna para evitar reacciones entre el contenido y el metal. También se aplica un recubrimiento externo para evitar la corrosión y mejorar la durabilidad.

Después del recubrimiento, las latas se mueven a las unidades de impresión donde los gráficos de marca, las etiquetas nutricionales y la información del producto se aplican mediante impresión de compensación de alta velocidad. La precisión es clave aquí: la medición o la inconsistencia del color pueden dar lugar a lotes rechazados.

Aplicación de costura y finalización

Para las latas de tres piezas, ambos extremos generalmente se aplican después del llenado, pero un extremo (la parte inferior) puede cosirse durante la etapa de producción. Para las latas de dos piezas, la parte inferior es parte integral del cuerpo, y solo el extremo superior se cose después del llenado. La máquina de costura se pliega y bloquea el borde de la tapa con la brida de la lata para crear un sello hermético.

Inspección y control de calidad

Los sistemas de inspección automatizados verifican cada lata para defectos, incluidas inexactitudes dimensionales, integridad de costuras, rasguños de superficie y calidad de recubrimiento. En operaciones de alta velocidad, los sistemas de inspección pueden procesar miles de latas por minuto, rechazando cualquiera que no cumpla con las especificaciones.

Embalaje y paletización

Las latas se cuentan, apilan y empacan para el transporte. En muchas fábricas, los paletizadores robóticos se utilizan para organizar latas de manera eficiente en paletas, listas para el envío de plantas llenando. El embalaje adecuado es importante para proteger las latas durante el almacenamiento y el transporte, minimizando el riesgo de abolladuras o contaminación.

A continuación se muestra una tabla resumida del proceso de producción de CAN:

| Escenario | Descripción | Propósito clave |

| Preparación de material | Limpieza y tratamiento de sábanas o bobinas de metal | Asegure una superficie limpia y resistente a la corrosión |

| Formación de copa / rodando | Creación de forma inicial del cuerpo de lata | Prepárese para una mayor formación |

| Fabricación de cuerpo | Dibujo y planchado (dos piezas) o soldadura (tres piezas) | Lograr dimensiones finales del cuerpo |

| Guarnición | Cortar a una altura precisa | Asegurar la uniformidad para el sellado |

| Brida | Flexión hacia afuera de bordes | Habilitar el archivo adjunto seguro de los extremos |

| Beading | Agregar crestas de refuerzo | Mejorar la resistencia y la resistencia a la presión |

| Besuqueo | Reducción del diámetro de extremo abierto | Guardar material, mejorar el sellado |

| Recubrimiento e impresión | Aplicando capas protectoras y decorativas | Prevenir la corrosión, agregar marca |

| Seaming | Adjuntar los extremos de la lata | Crear sello hermético |

| Inspección | Detectar defectos | Mantener el control de calidad |

| Embalaje | Apilamiento y paletizante | Prepararse para el envío |

Aplicaciones de las máquinas de fabricación de lata

Industria alimentaria

Las máquinas de fabricación de latas son ampliamente utilizadas en la industria alimentaria para producir latas de alimentos para preservar frutas, verduras, carne, mariscos y alimentos procesados. Estas máquinas manejan todo el proceso de producción, desde la formación de la lata hasta la costura de la lata, y a veces incluso la lata de llenado y lata, asegurando que el alimento en el interior permanezca seguro, higiénico y estable durante períodos prolongados. Las máquinas especializadas pueden producir latas de varios tamaños y formas para cumplir con diferentes requisitos de empaque, incluidas las formas cilíndricas, rectangulares y ovales. Por ejemplo, las líneas automáticas de producción automáticas de CAN se utilizan para fabricar grandes volúmenes de tomates enlatados, frijoles o comidas listas para comer, reduciendo los costos de mano de obra mientras mantienen una calidad constante.

Industria de bebidas

En la industria de las bebidas, Can Máquinas Juega un papel fundamental en la producción de latas de bebidas de aluminio para refrescos, cerveza y bebidas energéticas. Las máquinas están diseñadas para manejar operaciones de alta velocidad, a menudo formando latas que utilizan una lata de dos piezas para hacer máquinas a través de procesos de dibujo y planchado de pared (DWI). Después de formarse, las latas se limpian, llenan y se sellan de manera eficiente utilizando el equipo automático de lata para garantizar la integridad del producto y minimizar los riesgos de contaminación. Estas máquinas a menudo se integran en una línea de producción de CAN completa, lo que permite a los fabricantes de bebidas mantener una producción de alto volumen mientras cumple con los estrictos estándares de higiene y seguridad.

Industria de aerosol

La industria del aerosol se basa en máquinas especializadas de CAN para producir latas de aerosol para productos como aerosoles de cuidado personal, limpiadores domésticos, lubricantes y productos químicos industriales. A diferencia de las latas de alimentos o bebidas, las latas de aerosol requieren un relleno preciso bajo presión y métodos especializados de sellado para evitar fugas y garantizar la seguridad. Las máquinas en este sector a menudo incluyen sistemas semiautomáticos o totalmente automáticos que hacen sistemas equipados con pruebas de presión y mecanismos de control de calidad. La producción de latas de aerosol exige una selección cuidadosa de material, típicamente utilizando acero o aluminio chapado en estaño, y las máquinas deben ser capaces de manejar estos materiales de manera confiable mientras se mantiene la eficiencia de producción.

Factores a considerar al comprar una máquina para hacer una lata

Capacidad de producción

Al seleccionar una máquina para hacer una lata, es esencial hacer coincidir la capacidad de producción de la máquina con sus requisitos de fabricación. La producción de alto volumen en la industria de alimentos o bebidas generalmente requiere una lata completamente automática que las máquinas integradas en una línea de producción de lata, capaz de producir miles de latas de metal por hora. Las operaciones más pequeñas, como la bebida artesanal o los fabricantes de alimentos especializados, pueden beneficiarse más de las máquinas semiautomáticas que hacen que las máquinas equilibren la eficiencia y la flexibilidad. Evaluar la capacidad de producción garantiza que su inversión se alinee con la demanda del mercado y evite los cuellos de botella en la formación de la lata, la costura o la lata de procesos de llenado.

Compatibilidad de material

Diferentes máquinas CAN están diseñadas para funcionar con materiales de lata específicos, como aluminio, acero chapado en estaño o aleaciones especiales para latas de aerosol. Asegurar la compatibilidad del material es crucial para mantener la calidad del producto y la longevidad de la máquina. Por ejemplo, las máquinas que producen latas de alimentos a menudo necesitan componentes resistentes a la corrosión para manejar el contenido ácido, mientras que las máquinas para latas de bebidas deben acomodar láminas livianas de aluminio. La evaluación de la capacidad de una máquina para manejar sus materiales previstos reduce el riesgo de defectos durante la formación de lata y la costura de lata, y garantiza una operación de línea de producción de CAN.

Nivel de automatización

El nivel de automatización de una máquina de lata influye en la eficiencia, los requisitos laborales y la consistencia de producción. Las máquinas de fabricación de lata totalmente automáticas son ideales para la fabricación de lata a gran escala, habilitando la formación continua de lata, el llenado y el sellado con una intervención humana mínima. Por el contrario, las máquinas semiautomáticas de lata ofrecen flexibilidad para lotes más pequeños o latas de alimentos personalizadas y latas de bebidas, donde los operadores pueden ajustar manualmente ciertos parámetros. Decidir el nivel de automatización apropiado ayuda a optimizar los costos operativos y alinear las capacidades de la máquina con los objetivos de producción.

Mantenimiento y soporte

La disponibilidad de repuestos y soporte técnico es una consideración clave al invertir en las máquinas CAN. Las máquinas con servicios de mantenimiento confiables reducen el tiempo de inactividad en las líneas de producción de CAN y garantizan una calidad constante en latas de metal, latas de alimentos y latas de bebidas. Los fabricantes o proveedores que brindan capacitación integral, horarios de mantenimiento preventivo y acceso listo a piezas de reemplazo ayudan a minimizar las interrupciones operativas y extender la vida útil de la máquina. Esta consideración es especialmente crítica para los sistemas de CAN automáticos de alta velocidad, donde incluso las paradas cortas pueden afectar significativamente la producción de producción.

Costo y ROI

Evaluar el costo total de propiedad y el retorno de la inversión (ROI) es esencial al comprar una máquina para hacer una lata. Más allá del precio de compra inicial, factores como el consumo de energía, el mantenimiento, las piezas de repuesto, la mano de obra y la vida útil de la máquina afectan la rentabilidad general. Para la fabricación de lata a gran escala, invertir en un sistema automático de lata puede dar lugar a mayores gastos iniciales, pero un ROI más rápido debido al mayor rendimiento de latas de metal, latas de alimentos o latas de bebidas. Las operaciones más pequeñas que utilizan máquinas semiautomáticas de lata pueden optimizar los costos al tiempo que mantienen flexibilidad para diversas líneas de productos. El análisis financiero cuidadoso asegura que el equipo seleccionado cumpla con los objetivos de producción y presupuestario.

Tendencias e innovaciones en la tecnología de la lata

Sostenibilidad

La sostenibilidad se ha convertido en un enfoque significativo en la industria manufacturera de CAN. Las máquinas de fabricación modernas de lata están cada vez más diseñadas para reducir el consumo de energía y minimizar los desechos durante la formación de la lata, la costura y la lata de los procesos de llenado. El uso de materiales reciclados en latas de metal, latas de alimentos y latas de bebidas está creciendo, soportada por máquinas capaces de manejar espesores de material variable sin comprometer la integridad estructural. Los procesos ecológicos no solo reducen el impacto ambiental, sino que también ayudan a los fabricantes a cumplir con las regulaciones en evolución y satisfacen la demanda de los consumidores de soluciones de envasado sostenible.

Automatización y robótica

La integración de la automatización y la robótica se está transformando las líneas de producción de Can. Las máquinas de fabricación automática avanzada ahora incorporan brazos robóticos para un manejo preciso, alineación y apilamiento de latas de metal durante la formación de lata y la costura de la lata. La automatización mejora la velocidad de producción, reduce el error humano y mejora la consistencia en la fabricación de la lata de alto volumen, particularmente para latas de alimentos, latas de bebidas y latas de aerosol. Además, las herramientas de optimización con IA pueden monitorear el rendimiento de la máquina, predecir las necesidades de mantenimiento y ajustar los parámetros en tiempo real, la racionalización aún más de las operaciones.

Digitalización

La digitalización está desempeñando un papel fundamental en la tecnología moderna de lata. Los sensores y el análisis de datos están cada vez más integrados dentro de las máquinas para monitorear parámetros, como presión, temperatura y alineación durante la formación de la lata, la costura y la lata. La recopilación de datos en tiempo real permite a los fabricantes identificar ineficiencias, predecir los requisitos de mantenimiento y garantizar una calidad consistente en latas de metal, latas de alimentos y latas de bebidas. Además, la integración digital facilita el monitoreo y los informes remotos en las líneas de producción de la lata, lo que permite a los fabricantes responder rápidamente a cualquier desviación operativa y mejorar la confiabilidad general del proceso.

Perspectiva futura para la industria de la lata

El futuro de la industria manufacturera de la lata está estrechamente vinculada a los avances tecnológicos, las iniciativas de sostenibilidad y las demandas en evolución del mercado. Se espera que las máquinas de fabricación se vuelvan cada vez más eficientes, con mejoras en las capacidades automáticas de lata, mejorado la lata de forma y las técnicas optimizadas de CAN CAN. La tendencia hacia latas de metal ecológicas, latas de alimentos y latas de bebidas probablemente se acelerará, con más líneas de producción que adoptan materiales reciclados y procesos de ahorro de energía. Se espera que la digitalización y el monitoreo impulsado por la IA se vuelvan estándar en las líneas de producción de CAN, lo que permite a los fabricantes mejorar el control de calidad, reducir el tiempo de inactividad y aumentar el rendimiento. Además, a medida que crece la demanda global de alimentos envasados, bebidas y productos de aerosol, puede hacer que el equipo continúe evolucionando para satisfacer diversas necesidades de producción mientras mantiene la rentabilidad y la confiabilidad operativa. En general, la industria CAN está preparada para un crecimiento constante, con innovaciones en maquinaria, automatización y prácticas sostenibles que impulsan la próxima generación de producción de lata.