Puntos de selección básicos y análisis de aplicaciones de máquinas de fabricación de lata

Introducción a los principales tipos de máquinas de CAN.

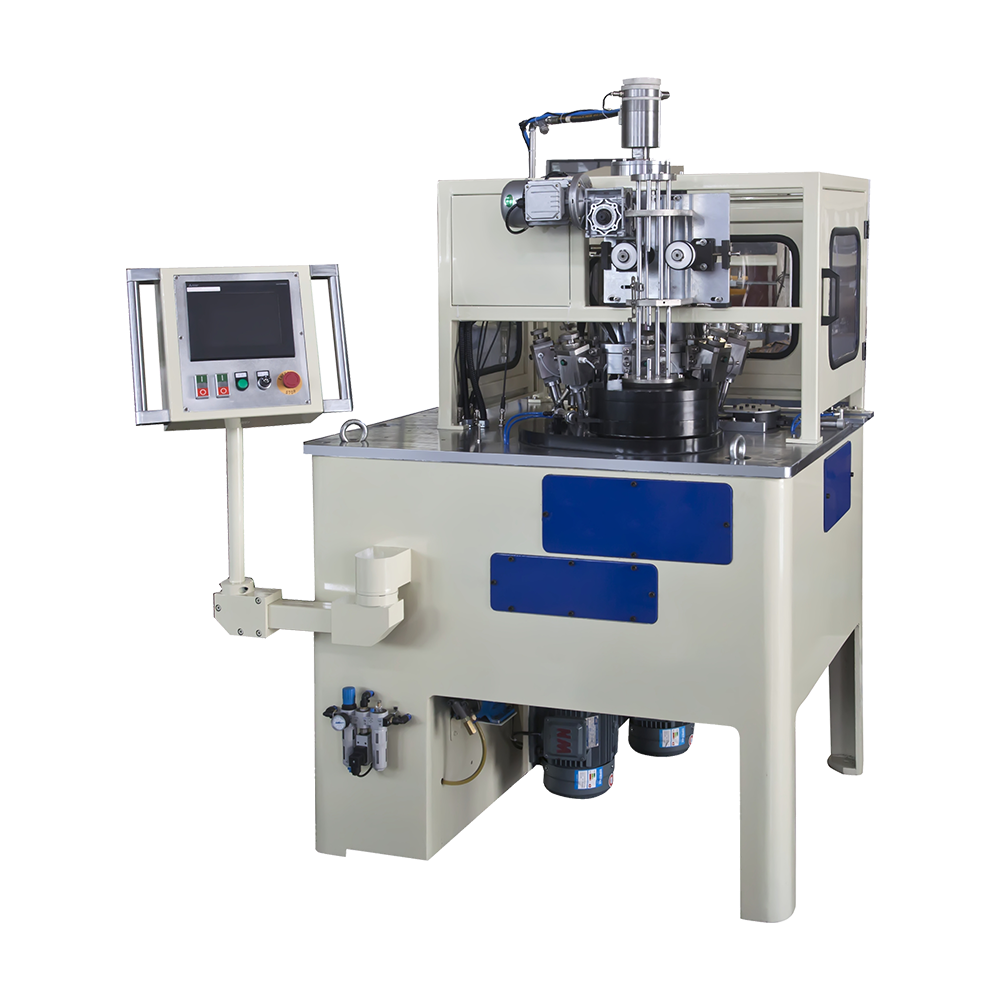

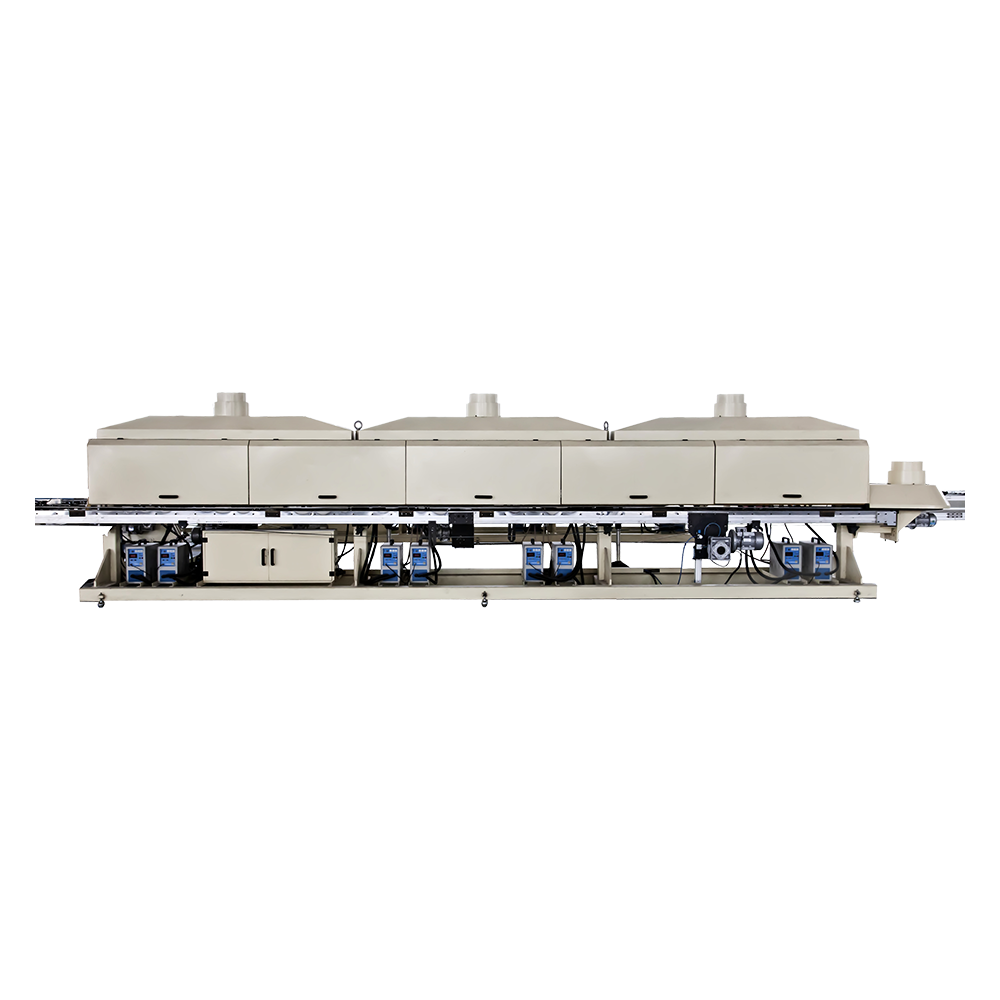

Dependiendo de los diferentes procesos de fabricación, Can Máquinas Incluye principalmente las máquinas de hacer lanchas de lata, estampado de máquinas, lanzar máquinas y máquinas de fabricación de lata multifuncionales automáticas. Las máquinas de hacer lata de lata se utilizan para enrollar las placas de metal en formas cilíndricas y son los equipos básicos para la fabricación de la lata; El estampado de las máquinas para hacer son responsables de la formación de tapas de lata y los fondos de lata; Las máquinas de hacer lata de lata se utilizan para combinar bien la tapa de lata con el borde del cuerpo de lata para garantizar el sellado del cuerpo de lata. Las máquinas de CAN multifuncionales automáticas integran una variedad de procesos y son adecuados para la producción a gran escala. Los diferentes tipos de máquinas de fabricación de lata son adecuadas para diferentes especificaciones del cuerpo y requisitos de producción. Al seleccionar, deben emparejarse razonablemente de acuerdo con el proceso de diseño y producción específico del cuerpo de lata.

Análisis de los requisitos de producción

Al seleccionar una máquina para hacer una lata, los requisitos de producción deben considerarse completamente, incluida la escala de producción, las especificaciones del cuerpo, la velocidad de producción y la diversidad de productos. Para la producción en masa, el equipo con un alto grado de automatización puede aumentar efectivamente la capacidad de producción, reducir los costos de mano de obra y garantizar la calidad estable del producto. Por el contrario, para la producción de múltiples variedades y lotes pequeños, la flexibilidad y la conveniencia del ajuste del equipo son más importantes. La diferencia en el tamaño de Can Can y el grosor del material también afecta directamente la selección de equipos. El equipo debe poder cumplir con las diversas especificaciones y requisitos de proceso involucrados en la producción para garantizar una producción sin problemas.

Consideraciones del índice de rendimiento del equipo

Los indicadores de rendimiento de la máquina de enlatado son parámetros clave para medir su aplicabilidad, principalmente incluyendo la velocidad de producción, la precisión del procesamiento, el nivel de automatización y la estabilidad del equipo. La velocidad de producción determina la capacidad de producción general y debe coincidir estrechamente con el plan de producción; La precisión del procesamiento afecta directamente el rendimiento del sellado y la vida útil de la lata, y el equipo debe garantizar una alta consistencia y precisión. El nivel de automatización afecta la conveniencia de la seguridad de la operación y la producción. El equipo altamente automatizado está equipado con sensores y sistemas de control inteligentes para lograr la detección automática y el ajuste de los parámetros. La estabilidad del equipo está relacionada con la continuidad del proceso de producción, reduciendo la frecuencia del tiempo de inactividad, mejorando así la eficiencia general.

Tipos de materiales adaptados al equipo

La máquina de conservas debe adaptarse a una variedad de materiales durante el proceso de fabricación, que incluyen aluminio, acero inoxidable, hierro y materiales compuestos. Existen diferencias en la dureza y el grosor de los diferentes materiales, y el equipo debe tener capacidades de formación correspondientes. Por ejemplo, el acero inoxidable es más duro, lo que coloca requisitos más altos en la presión de perforación y la durabilidad del moho. El tratamiento de la superficie y las propiedades físicas del material también afectan la tasa de desgaste y los requisitos de mantenimiento del equipo. Por lo tanto, el diseño resistente al desgaste de las piezas del equipo y la conveniencia de reemplazar las piezas de uso son consideraciones importantes al seleccionar.

Conveniencia del mantenimiento

El mantenimiento del equipo está directamente relacionado con su vida útil y eficiencia de producción. La máquina de enlatado debe diseñarse razonablemente para facilitar la limpieza diaria, la inspección y el mantenimiento. El equipo simple y modular puede acortar el tiempo de mantenimiento y reducir el tiempo de inactividad de producción. El reemplazo de las piezas de uso debe ser simple y el suministro de accesorios debe ser suficiente para facilitar la rápida reanudación de la operación de la línea de producción. Además, la calidad del servicio postventa y el soporte técnico proporcionado por el fabricante del equipo también es un factor importante para garantizar la operación estable a largo plazo del equipo.

Escenarios de aplicación y análisis de casos

Las máquinas de enlatado se usan ampliamente en alimentos y bebidas, químicos, pintura, lubricantes y campos farmacéuticos. Diferentes escenarios de aplicación tienen diferentes requisitos de rendimiento para las máquinas de enlatado. En la industria de alimentos y bebidas, el sellado y el acabado superficial del cuerpo CAN son particularmente importantes, por lo que el equipo necesita admitir procesamiento de alta precisión y operación fácil de limpiar. La industria química requiere que el cuerpo puede tener una buena resistencia a la corrosión y capacidades de procesamiento de materiales gruesos, y la máquina de enlatado debe poder cumplir con estos requisitos de rendimiento. Combinado con un análisis de casos específico, es útil comprender cómo las máquinas de fabricación de lata satisfacen diversas necesidades de la industria a través de una selección razonable.

Desarrollo tecnológico y tendencias futuras

Con el avance de la automatización industrial y la fabricación inteligente, la tecnología de las máquinas de fabricación de lata se está moviendo hacia la digitalización y la inteligencia. El equipo futuro utilizará más sensores y sistemas de control para lograr un monitoreo en tiempo real y un ajuste automático. El Internet de las cosas y la tecnología de big data ayudará a optimizar el proceso de producción, mejorar la eficiencia de la operación del equipo y la calidad del producto. Además, la protección del medio ambiente y el ahorro de energía también se han convertido en consideraciones importantes en el diseño. El equipo se comprometerá a reducir el consumo de energía y reducir los desechos materiales, apoyando así la producción sostenible.

Diseño de seguridad de equipos

Las máquinas de fabricación de lata deben garantizar un funcionamiento seguro durante la operación de alta intensidad. El diseño del equipo debe incluir dispositivos de protección completos, sistemas de parada de emergencia y funciones de alarma de seguridad. El equipo automatizado debe tener un diagnóstico inteligente de fallas, condiciones anormales rápidas a tiempo y reducir los riesgos de seguridad. El diseño de seguridad no solo protege la seguridad de la vida de los operadores, sino que también reduce el riesgo de daño del equipo y mejora la estabilidad y la confiabilidad de la línea de producción.

Consideraciones de costos en la selección de equipos

El costo de compra de las máquinas de fabricación de la lata es un factor importante que las empresas deben sopesar. Además del precio del equipo en sí, también es necesario considerar el consumo de energía operativa, los costos de mantenimiento, el suministro de repuestos y los costos de capacitación del personal. Aunque el equipo de alta automatización tiene una alta inversión, los costos de mano de obra y mantenimiento ahorrados en la operación a largo plazo pueden generar una mejor efectividad. El presupuesto de costos razonables y el análisis económico ayudará a seleccionar equipos que satisfagan las necesidades de producción de la empresa y tengan una alta rentabilidad.

El impacto de los factores ambientales en la selección de equipos

El entorno de trabajo de la máquina de conservas, como la temperatura, la humedad, el polvo y los gases corrosivos, presenta requisitos para la selección y el diseño del equipo. En entornos hostiles, el equipo necesita usar materiales resistentes a la corrosión y diseños de sellado para garantizar una operación estable a largo plazo. Los factores ambientales también afectan el ciclo de mantenimiento y la vida útil del equipo. Al seleccionar, las condiciones del sitio deben evaluarse completamente y las medidas de protección correspondientes deben seleccionarse para reducir la tasa de falla del equipo.

Coordinación general de la línea de producción

La máquina de enlatado no es un dispositivo aislado, sino un enlace en la línea de producción. Al seleccionar una máquina de enlatado, se debe considerar la coincidencia con el equipo aguas arriba y aguas abajo para garantizar la coordinación de la capacidad de producción y la continuidad del proceso. La coordinación en términos de nivel de automatización, compatibilidad del sistema de control y la interfaz de datos puede lograr un funcionamiento eficiente de toda la línea de producción. La buena coordinación también puede reducir la tasa de falla y mejorar la eficiencia general de producción y la calidad del producto.

Capacidades de actualización y expansión del equipo

A medida que cambian las necesidades de producción de las empresas, las capacidades de expansión y actualización de las máquinas de enlatado se han convertido en una consideración clave. El equipo debe tener un cierto grado de apertura y diseño modular para facilitar la adición de funciones o adaptarse a nuevas especificaciones. El equipo que admite actualizaciones de software y transformación inteligente ayudará a las empresas a hacer frente a los cambios en el mercado y mejorarán el retorno de la inversión de equipos. Al comprar, debe comprender el soporte de actualización y las capacidades de servicio técnico del fabricante de equipos.

La discusión sobre los factores clave que afectan el rendimiento de la máquina puede hacer que el rendimiento de la máquina

El impacto del diseño estructural en el rendimiento del equipo

El diseño estructural de la máquina de enlatado es el factor básico que afecta su rendimiento general. Una estructura razonable no solo contribuye al funcionamiento suave del equipo, sino que también afecta la precisión correspondiente entre los componentes. Una estructura demasiado compleja puede conducir a un mantenimiento inconveniente y fallas frecuentes, mientras que la simplificación excesiva puede limitar la expansibilidad de las funciones. En el equipo de enlatado moderno, el diseño modular se usa ampliamente, lo que permite que las unidades funcionales funcionen de forma independiente, fácil de desmontar y mantener. La rigidez estructural insuficiente puede causar resonancia, vibración y otros problemas durante la operación, lo que a su vez afecta la precisión dimensional y la calidad de sellado del cuerpo de lata. Por lo tanto, un equilibrio razonable entre la complejidad estructural, la resistencia y la adaptabilidad del proceso tiene un impacto directo en el rendimiento del equipo.

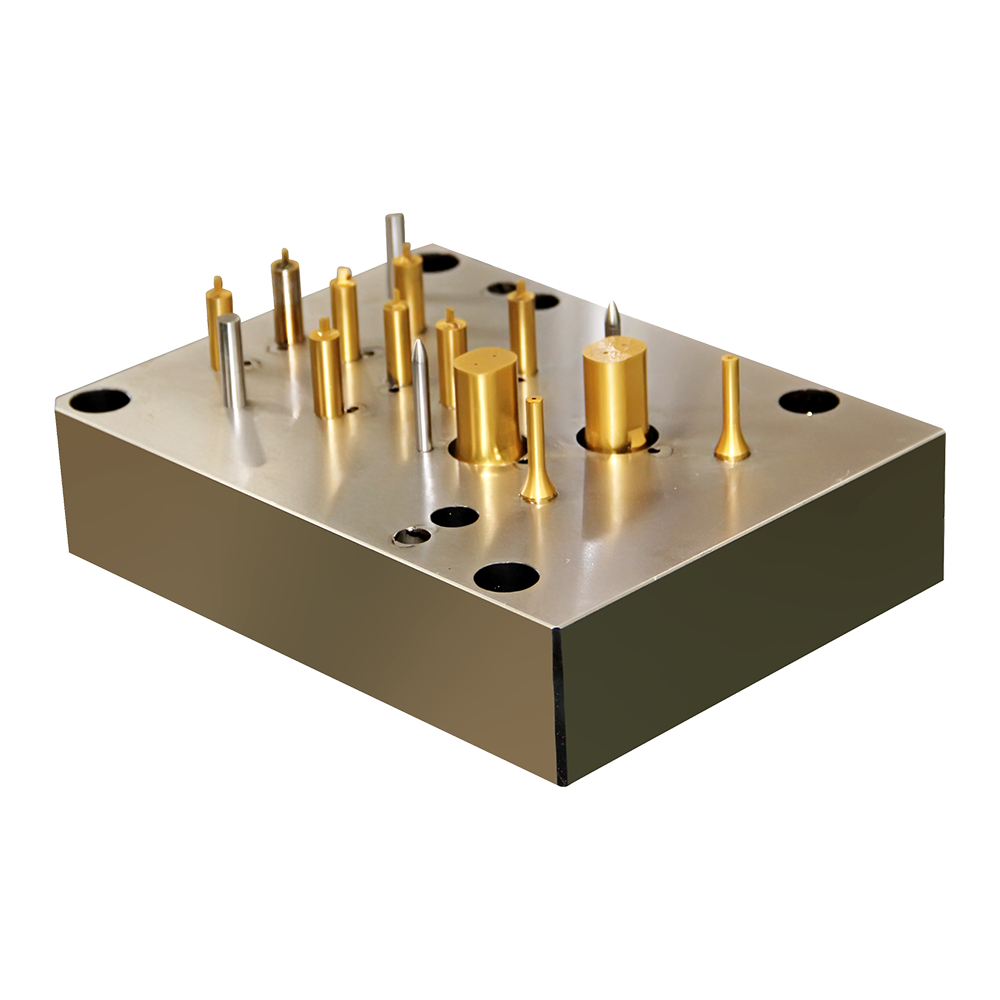

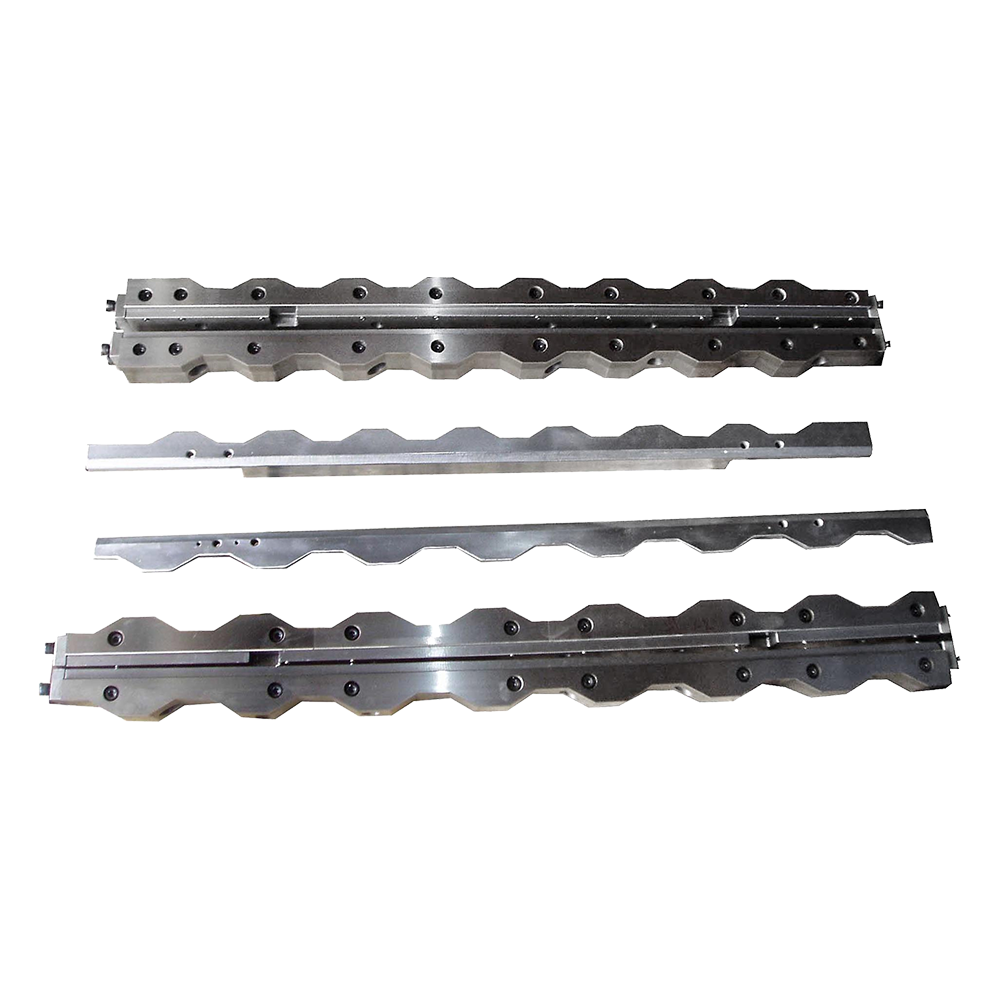

Selección de material y durabilidad

El tipo y el rendimiento de los materiales utilizados en el equipo están directamente relacionados con la vida útil, la resistencia al desgaste y la estabilidad operativa de la máquina de enlatado. El proceso de enlatado implica una gran cantidad de acciones de alta frecuencia, cizallamiento, penetra y otras acciones. Si los materiales componentes no tienen suficiente resistencia y resistencia al desgaste, es muy fácil causar desgaste y falla. Por ejemplo, la parte del molde a menudo está hecha de acero de aleación de alta resistencia y tratados con calor para extender su vida; Los rieles de guía y las piezas de soporte generalmente están hechas de materiales con buena resistencia a la presión para mantener la precisión y rigidez de la operación del equipo. La adaptabilidad a los entornos corrosivos también es un indicador importante, especialmente en la industria alimentaria o química, la capacidad anticorrosión del material del equipo debe evaluarse completamente.

Precisión de procesamiento y calidad de ensamblaje

La precisión del procesamiento es un factor clave para garantizar que los diversos componentes de la máquina de enlatado coincidan fuertemente y se muevan sin problemas. Si la tolerancia al mecanizado de los componentes no se controla correctamente, es fácil causar desplazamiento de posicionamiento, brecha excesiva y otros problemas en la operación real, lo que afecta la consistencia dimensional y la opresión de sellado de las latas terminadas. Además de la precisión del mecanizado, la calidad del ensamblaje también es una garantía importante para el rendimiento del equipo. Incluso si las partes en sí mismas se procesan calificadas, si hay problemas como desalineación, distorsión o precarga inadecuada durante el proceso de ensamblaje, también puede causar operación anormal y acumulación de errores. Por lo tanto, en el proceso de producción y fabricación, es necesario prestar atención a la precisión del procesamiento mecánico y al nivel profesional del ensamblador.

Coincidencia del sistema de energía

El sistema de energía de la máquina de enlatado incluye el motor principal, el dispositivo hidráulico, el sistema neumático, etc., y su coincidencia y coordinación determinan la continuidad y eficiencia de la operación del equipo. Si la configuración de potencia es insuficiente, puede conducir a una acción incoherente y una respuesta lenta; Mientras que la sobrefiguración puede causar residuos energéticos, el aumento de la temperatura excesiva y otros problemas. El sistema de energía apropiado debe establecerse de acuerdo con la frecuencia operativa máxima y la frecuencia de acción requerida por el equipo, y equipado con dispositivos de protección y regulación energética razonable. El control preciso de los parámetros como la velocidad del motor, la presión del aceite hidráulico y el tiempo de respuesta de componentes neumáticos es un requisito previo importante para mejorar el rendimiento general.

Comparación de tipos de sistemas de energía

| Tipo de potencia | Ventajas | Limitaciones |

| Transmisión eléctrica | Alta precisión de control, bueno para la automatización | Requiere control de temperatura a alta velocidad |

| Hidráulico | Fuerte empuje, adecuado para cargas pesadas | Estabilidad afectada por la temperatura del aceite |

| Neumático | Respuesta rápida, estructura simple, rentable | Empuje limitado, afectado por las fluctuaciones de presión del aire |

Respuesta y estabilidad del sistema de control

La mayoría de las máquinas de enlatado modernas utilizan PLC o sistemas de control integrados para lograr una colaboración de estaciones múltiples, detección automática y alarma de falla. La velocidad de respuesta y la estabilidad del sistema de control están directamente relacionadas con la acción y eficiencia coordinadas de toda la máquina. Si el sistema se retrasa en respuesta, puede causar que la cinta transportadora y la cabeza de presión estén fuera de sincronización, lo que a su vez afecta la calidad de rizado o sellado del cuerpo de lata; Si el sistema es propenso a bloquear o falsa activación durante la operación de alta frecuencia, también causará el estancamiento de la producción. Por lo tanto, el sistema de control debe tener buenas capacidades de respuesta en tiempo real, capacidades de juicio lógico y capacidades anti-interferencia, y admitir funciones flexibles de expansión y depuración de software para garantizar la estabilidad durante la operación a largo plazo.

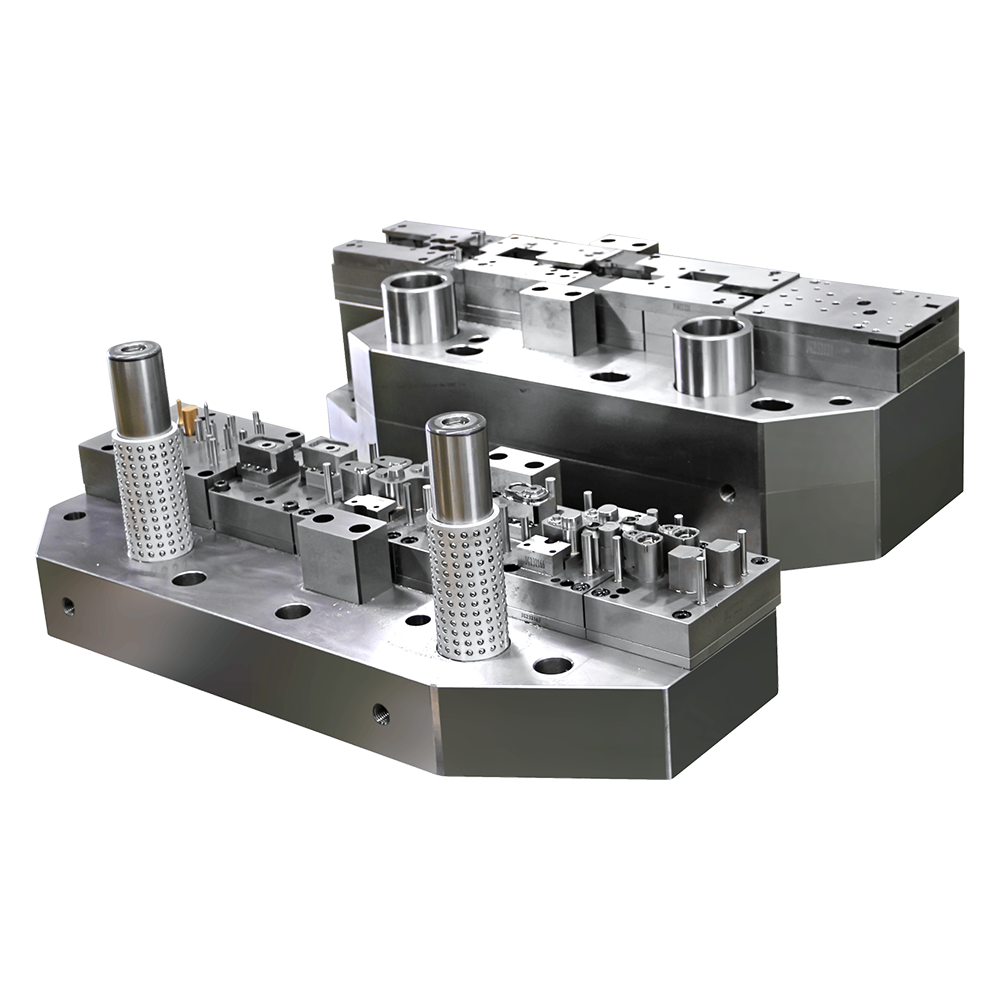

Diseño de moho y eficiencia de reemplazo

El molde es el componente que afecta más directamente la forma y el rendimiento de sellado del cuerpo de lata durante el proceso de enlatado. Su racionalidad y durabilidad del diseño son cruciales para la calidad y eficiencia del enlatado. La precisión del moho debe cumplir con los requisitos de talla de lata, y el diseño debe ser fácil de enfriar, limpiar y mantener. Al mismo tiempo, la eficiencia de reemplazo de moho también afecta el ritmo general de operación del equipo, especialmente en líneas de producción donde se cambian con frecuencia múltiples especificaciones de productos. Los diseños, como estructuras de reemplazo rápido y posicionamiento y alineación, los sistemas auxiliares pueden acortar en gran medida el tiempo de cambio de moho y mejorar la tasa de utilización integral del equipo.

Configuración y mantenimiento del sistema de lubricación

El sistema de lubricación juega un papel importante en la estabilidad operativa del equipo. Hay una gran cantidad de piezas móviles de alta velocidad y móviles repetidamente en la máquina de conservas. La mala lubricación puede conducir a problemas como un aumento del coeficiente de fricción, el aumento excesivo de la temperatura de las piezas y el desgaste temprano. Un sistema de lubricación razonable debe cubrir piezas clave como el eje principal, la biela y el riel guía, y poder controlar automáticamente la frecuencia y la cantidad de lubricación de acuerdo con el estado operativo. En la actualidad, muchos equipos utilizan sistemas de lubricación automáticos centralizados para reducir la intervención humana y la fuga de aceite. La calidad y el ciclo de reemplazo del aceite lubricante también deben incluirse en el plan de mantenimiento para garantizar el funcionamiento normal a largo plazo del sistema.

Impacto de las condiciones ambientales en el rendimiento

El entorno operativo de la máquina de conservas afecta en gran medida el rendimiento y la estabilidad del equipo. La humedad excesiva puede causar humedad en el sistema eléctrico, y el polvo excesivo puede agravar el desgaste del equipo o afectar la sensibilidad del sensor. En un entorno con una gran diferencia de temperatura, la expansión térmica y la contracción de las piezas metálicas también afectarán la precisión del posicionamiento. Además, los factores ambientales, como las fuentes de vibración y los gases corrosivos, pueden causar una interferencia potencial a la operación del equipo. Para mejorar la estabilidad de la operación, el control de temperatura y la humedad apropiados y las medidas de protección contra el polvo y la corrosión deben establecerse en el lugar de uso para garantizar que el equipo de enlatado esté en un entorno de trabajo relativamente estable durante mucho tiempo.

Factores ambientales y su impacto

| Factor ambiental | Impacto potencial | Medidas correspondientes |

| Alta humedad | Riesgo de cortocircuito, mal funcionamiento del sensor | Use recintos y deshumidificadores sellados |

| Altos niveles de polvo | Desgaste acelerado, problemas de bloqueo | Aplicar cubiertas de protección y medidas de sellado |

| Grandes diferencias de temperatura | Afecta la precisión del posicionamiento | Use materiales con buena estabilidad térmica |

Nivel de habilidad del operador

Aunque el grado de automatización del equipo de enlatado moderno está mejorando constantemente, el nivel de habilidad del operador aún tiene un impacto importante en el efecto de operación del equipo. Los operadores calificados pueden juzgar posibles problemas basados en el sonido del equipo, el ritmo de operación, etc., y tomar medidas de ajuste por adelantado para evitar la expansión anormal. Por el contrario, la operación inadecuada, como establecer parámetros incorrectos, lubricación insuficiente o falla para calibrar en su lugar al cambiar de moho, puede provocar una disminución en la eficiencia operativa del equipo o incluso la falla. Por lo tanto, el fortalecimiento de la capacitación del personal y los procedimientos operativos institucionalizados son condiciones necesarias para garantizar el funcionamiento estable del rendimiento del equipo.

Gestión de producción y mecanismo de mantenimiento

El rendimiento del equipo depende no solo de su propia calidad, sino también del sistema de gestión diaria de la empresa. Los planes de mantenimiento científico, los sistemas de inspección estandarizados y la división clara de las responsabilidades pueden extender efectivamente la vida útil del equipo y mantener buenas condiciones de funcionamiento. Ignorar el mantenimiento diario puede conducir fácilmente a la acumulación de peligros ocultos en los equipos y reducir su eficiencia. El mantenimiento regular, el reemplazo de piezas y las actualizaciones de software deben incluirse en el sistema de gestión diaria de la empresa para establecer un conjunto de procesos de mantenimiento de equipos cuantificables y rastreables, que tendrán un efecto positivo en la seguridad y la estabilidad de la operación de equipos de enlatado.

Métodos sistemáticos para Can Machine Mantenimiento de equipos y gestión de la vida

Establecimiento de un sistema de mantenimiento regular

Las máquinas de fabricación de lata son propensas a usar, soltar, acumulación de polvo y otros problemas durante la operación a largo plazo. Por lo tanto, establecer un sistema de mantenimiento regular claro es el requisito previo básico para garantizar el funcionamiento normal del equipo. El ciclo de mantenimiento generalmente se formula de acuerdo con la intensidad de la operación del equipo y el entorno de trabajo, y se puede dividir en inspección diaria, inspección semanal, inspección mensual e inspección trimestral. El contenido de inspección común incluye condición de lubricación, estado de ajuste de pernos, seguridad de la conexión eléctrica, condición de desgaste del moho, etc. A través de la inspección y el mantenimiento regulares, los problemas potenciales se pueden descubrir de antemano, la tasa de falla repentina se puede reducir y la vida útil general del equipo se puede extender.

Gestión del sistema de lubricación

El sistema de lubricación es una garantía importante para la operación estable de equipos mecánicos. Durante el funcionamiento de la máquina de hacer una lata, las piezas clave, como los rieles guía, los rodamientos, los engranajes y las bielas deben lubricarse continuamente, de lo contrario el desgaste se agravará, lo que hace que las piezas móviles se atasquen o se dañen. Se recomienda utilizar un sistema de lubricación centralizado o un dispositivo de llenado cuantitativo, y verificar regularmente el nivel de aceite, la viscosidad y si el aceite lubricante se mezcla con impurezas. La lubricación inadecuada es una de las causas comunes de las fallas de la máquina para hacer una lata, por lo que la gestión del sistema de lubricación debe ser institucionalizada e incorporada en el flujo de trabajo diario de los operadores.

Estrategia de monitoreo y reemplazo de estado de componentes

A medida que la máquina de enlatado acumula el tiempo de funcionamiento, algunos componentes (como moldes, acoplamientos, cinturones, rodamientos, etc.) producirán diversos grados de fatiga o desgaste. Para extender la vida útil de toda la máquina, se debe establecer un sistema de monitoreo de estado de componentes para recopilar sus parámetros operativos (como el aumento de la temperatura, la vibración, el sonido operativo, los cambios dimensionales, etc.) para el análisis de datos y la predicción de la vida. Para los componentes que se acercan a la vida crítica, se recomienda adoptar una estrategia de reemplazo planificada para evitar anormalidades de calidad del producto o apagado del producto debido a daños repentinos.

Protección e inspección de sistemas eléctricos

El equipo de enlatado generalmente está equipado con componentes eléctricos como motores, controladores PLC, inversores, sensores, etc. Estas piezas son sensibles al medio ambiente, especialmente susceptibles a la humedad, el polvo y la alta temperatura. Por lo tanto, en el entorno operativo del equipo, se debe evitar que el vapor de agua ingrese al gabinete de control, las líneas e interfaces deben limpiarse regularmente, y la conexión a tierra debe verificarse para garantizar que el sistema eléctrico esté en buenas condiciones. Para módulos de control importantes, se recomienda establecer circuitos de protección independientes y mecanismos de alarma para tratar factores inestables como fluctuaciones de voltaje y sobrecargas del motor. Pruebas regulares de aislamiento e inspecciones de imágenes térmicas de sistemas eléctricos también pueden ayudar a prevenir potenciales peligros ocultos.

Estandarización de los procedimientos operativos

La operación estandarizada no solo puede reducir el riesgo de incumplimiento, sino también reducir la carga operativa del equipo. Se deben formular procedimientos operativos detallados para el equipo de enlatado, cubriendo la secuencia de arranque, la configuración de los parámetros, el ajuste de carga, el proceso de apagado, etc., y el efecto de capacitación debe mejorarse a través de diagramas o videos. Los operadores de equipos deben dominar las capacidades y contramedidas de juicio anormal básico, como identificar ruidos anormales e identificar una mala presión. La estandarización de la operación es una garantía importante para extender la vida útil del equipo y mejorar la eficiencia operativa.

Sugerencias de procedimientos operativos estandarizados

| Etapa de operación | Requisitos operativos clave | Propósito y precauciones |

| Pre-inicio | Verificación de lubricación, verificación de energía, estado de protección de seguridad | Previene fallas y operaciones erróneas |

| Configuración de parámetros | Presión, velocidad y ajustes de tiempo | Asegurar las condiciones adecuadas por producto |

| Carrera normal | Monitorear el sonido, vibración, alarmas | Detección temprana de condiciones anormales |

| Cerrar | Detener el material, detener la prensa, cortar energía | Evita la presión mecánica de shock y residuos |

Limpieza y control ambiental

El entorno de producción de conservas generalmente produce contaminantes como chips de metal, aceite lubricante y polvo. Si estas sustancias se acumulan en las brechas de equipos, sistemas de transmisión o componentes de control, aumentarán el riesgo de desgaste y falla. La superficie del equipo, los rieles guía y el sistema de disipación de calor deben limpiarse regularmente, mientras mantiene la circulación del aire y la prevención del polvo en el área de la planta. Para los entornos con alta humedad, se deben tomar medidas de deshumidificación o temperatura constante para evitar la oxidación de los componentes o la falla del sistema de control. Un buen entorno operativo no solo puede mejorar la eficiencia del equipo, sino también ayudar a extender la vida útil de los componentes mecánicos.

Monitoreo y análisis de parámetros de operación

Al recopilar y registrar los parámetros operativos de la máquina de enlatado (como velocidad, temperatura, presión, corriente, etc.), se puede construir una base de datos de operación del equipo para el análisis de tendencias a largo plazo y la predicción de fallas. El equipo avanzado puede equiparse con un sistema de monitoreo en tiempo real para cargar datos clave en la plataforma de control central para el monitoreo remoto y la advertencia temprana. La acumulación de datos de operación ayuda a las empresas a descubrir patrones anormales, intervenir en el estado del equipo de manera oportuna, mejorar aún más las estrategias de mantenimiento y reducir la posibilidad de fallas repentinas.

Mecanismo de gestión de la vida y mantenimiento del moho

El molde es un componente con una alta frecuencia de consumo en el proceso de conservas, y su precisión y vida tienen un impacto directo en la calidad del producto. La compañía debe registrar el tiempo de uso, el número de registros de procesamiento y reemplazo de cada conjunto de moldes, y comprender su estado de desgaste a través de inspecciones regulares. Se recomienda limpiar, aceite, mantener y almacenar el moho en un entorno seco y sin impacto antes y después de cada uso. Al mismo tiempo, se debe evitar que el molde se ponga o estresado durante la sujeción y el desmontaje para garantizar su precisión de uso repetido.

Sistema de grabación y análisis de fallas

La causa, el proceso de procesamiento y el tiempo de recuperación de cada falla del equipo deben registrarse en detalle para formar un archivo de operación del equipo. A través de la clasificación sistemática, se pueden analizar los tipos de fallas comunes y sus patrones de aparición, para optimizar las estrategias de mantenimiento y mejorar los procedimientos operativos. Se recomienda utilizar métodos electrónicos para la gestión de registros para facilitar las estadísticas y la revisión. Combinado con el método del ciclo PDCA (plan-do-check-act), el proceso de gestión de equipos puede optimizarse continuamente para mejorar la confiabilidad general.

Tipos de falla comunes y posibles causas

| Tipo de falla | Síntomas | Causas posibles |

| Puede deformación | Forma irregular, pobre sellado | Moho suelto, desalineación del cilindro |

| Aumento del ruido | Sonido anormal de carrera, vibraciones | Ropa de rodamiento, componentes sueltos |

| Alarmas frecuentes | Paradas repetidas, saltos de parámetros | Error de control, Drift del sensor |

| Velocidad del ciclo lento | Tasa de producción notablemente más lenta | Envejecimiento del motor, mayor carga mecánica |

Ciclo de vida de gestión de costos Pensamiento

El mantenimiento del equipo no solo debe centrarse en la resolución de problemas, sino que debe comenzar desde el costo total del ciclo de vida, considerar exhaustivamente varios factores como el costo de adquisición, el costo de mantenimiento, el gasto de consumo de energía y la pérdida de tiempo de inactividad. A través de la inversión de equipos razonable, la asignación de recursos de mantenimiento y la transformación tecnológica, se puede lograr el control de costos a largo plazo y el equilibrio de eficiencia del equipo. La gestión de la vida incluye no solo el mantenimiento del hardware, sino también las actualizaciones de software y la capacitación de personal, que requieren una promoción coordinada multidimensional. El núcleo de la gestión del costo del ciclo de vida es mejorar gradualmente el valor integral del equipo en función de los datos.