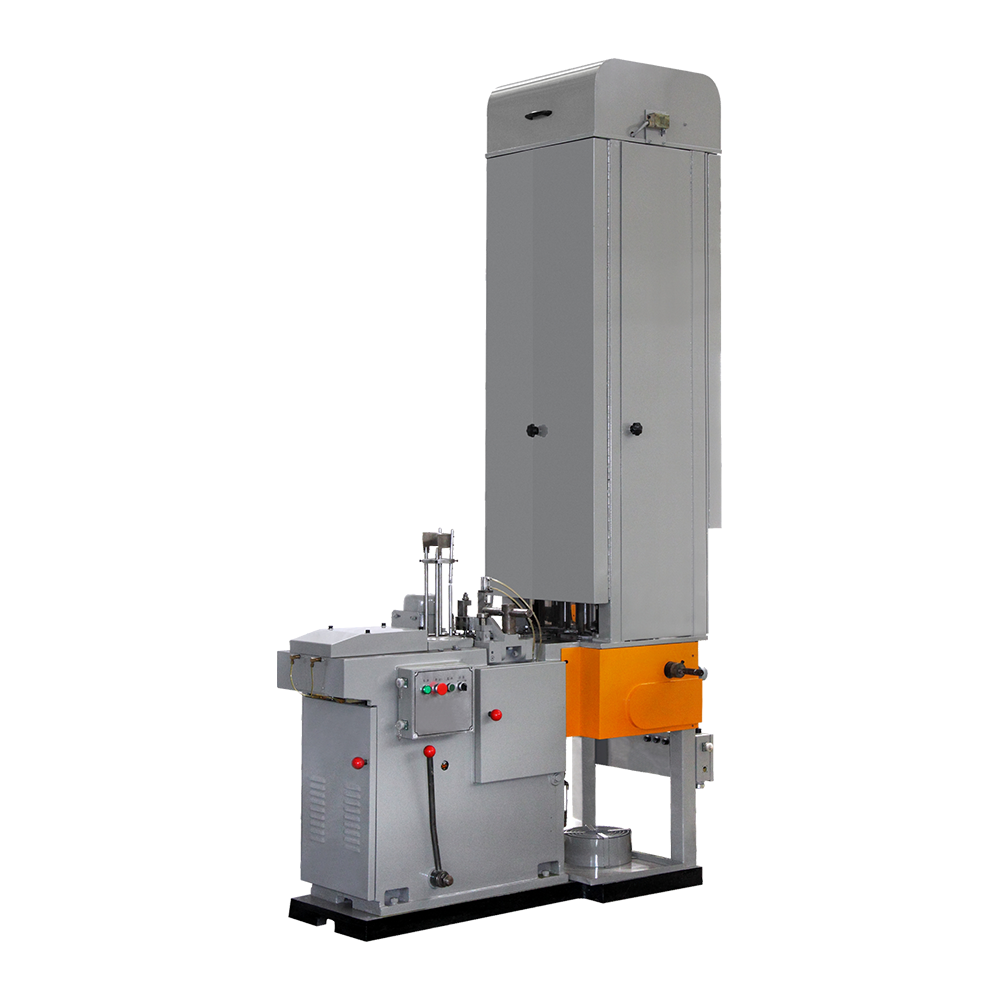

A medida que la escala de producción de la industria de alimentos y bebidas continúa expandiéndose, el consumo de energía de los equipos de fabricación ha recibido una atención generalizada. Como uno de los equipos de producción básicos, el consumo de energía de la bebida alimentaria puede hacer que las máquinas durante la operación afectan directamente el control de costos y las capacidades de desarrollo sostenible de las empresas.

Descripción general de las fuentes de consumo de energía

El principal consumo de energía de La bebida alimentaria puede hacer máquinas proviene de varios aspectos: uno es el dispositivo de accionamiento (como el motor principal, el motor de alimentación); El segundo es el sistema de energía térmica (como el calentamiento y el secado de soldadura); El tercero es el sistema auxiliar (como compresión de aire, hidráulica, enfriamiento, etc.); El cuarto es la potencia requerida para la operación del sistema de control. El enfoque del control del consumo de energía es mejorar la relación de eficiencia energética, reducir las pérdidas en espera y optimizar la estructura de transmisión.

Tecnología de ahorro de energía del sistema motor

El equipo de enlatado moderno utiliza principalmente motores de frecuencia variable o servomotores, que pueden ajustar automáticamente la velocidad y la potencia de salida de acuerdo con el ritmo de producción. El control de frecuencia variable puede reducir significativamente el consumo de energía sin carga y reducir el choque mecánico, lo que ayuda a extender la vida útil del equipo. Por ejemplo, después de que el sistema de accionamiento principal se actualiza de un motor de velocidad fija tradicional a una regulación de velocidad de frecuencia variable, puede ahorrar 10% -30% de energía.

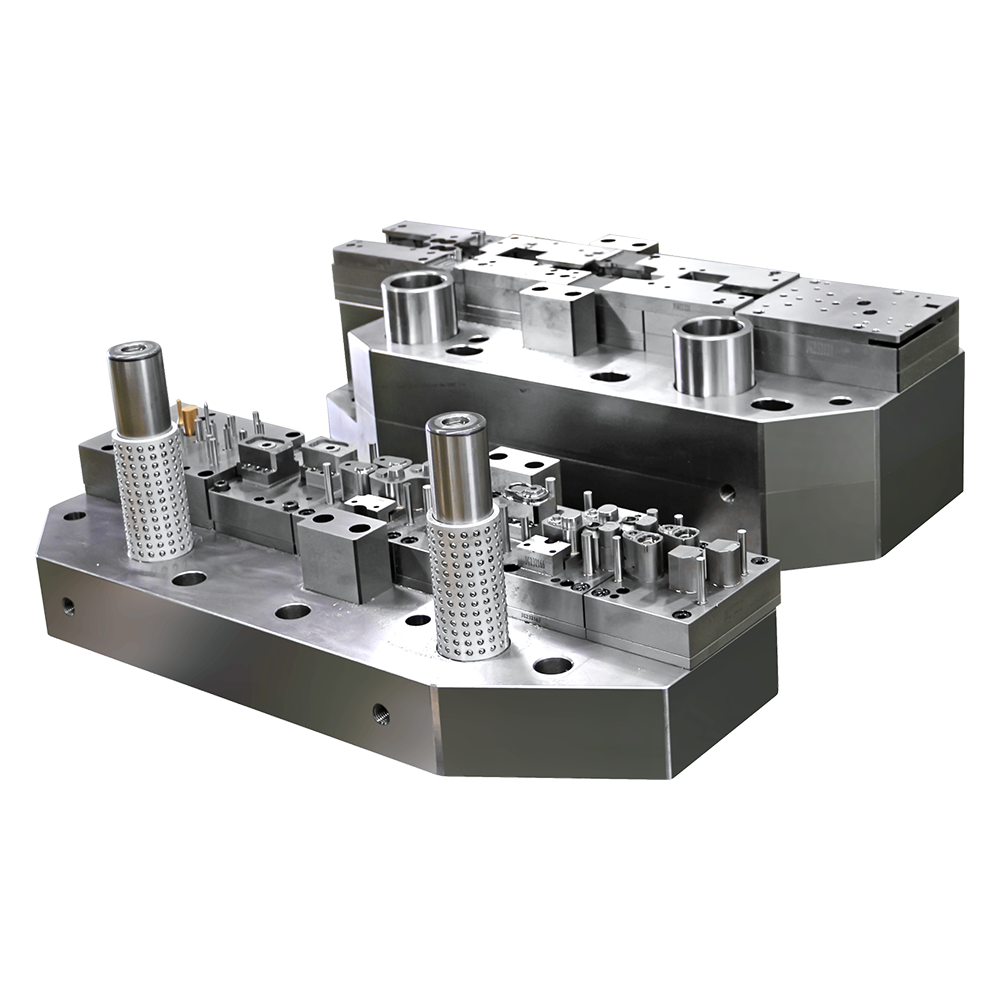

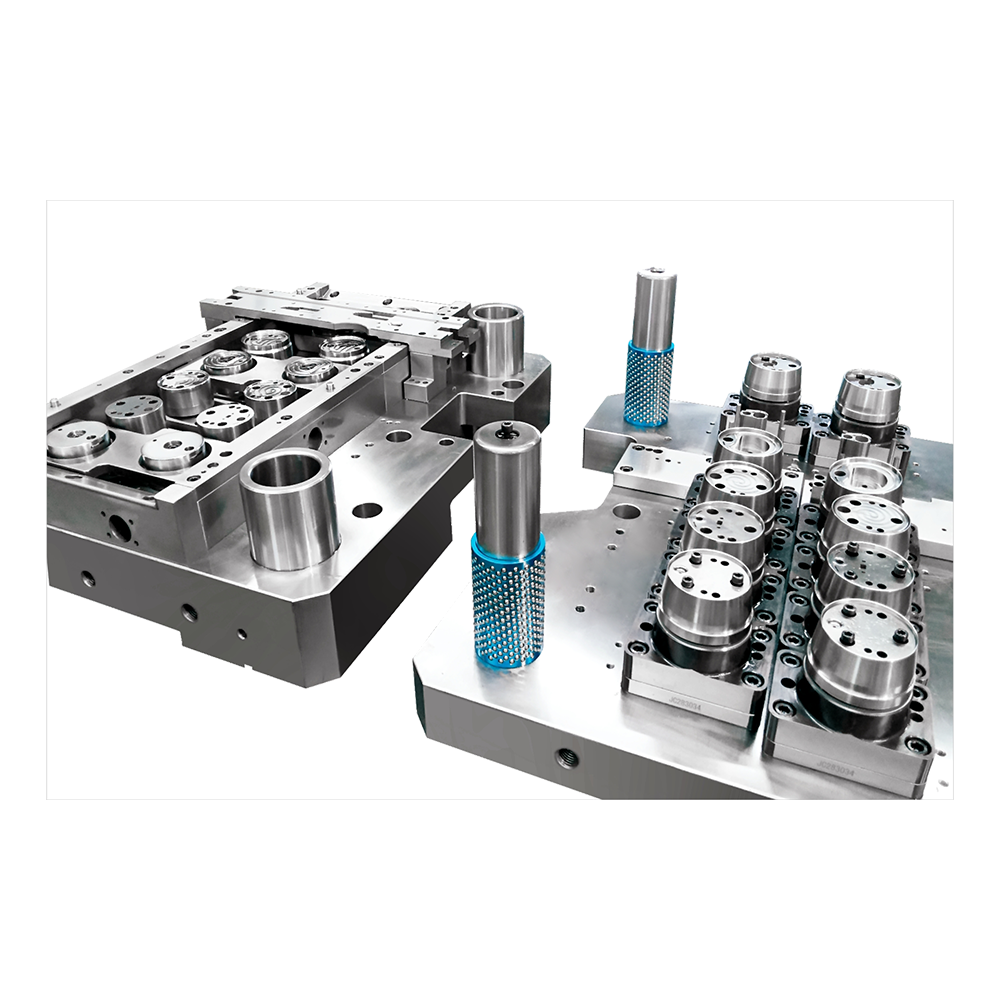

Control de consumo de energía de los sistemas de soldadura y calefacción

La soldadura de costura lateral de las latas de alimentos y bebidas generalmente implica la soldadura de resistencia o la tecnología de soldadura por plasma, que tiene altos requisitos de energía. El diseño de ahorro de energía se centra principalmente en dos aspectos: uno es mejorar la eficiencia de soldadura para acortar el tiempo de trabajo, y el otro es usar elementos de calefacción de ahorro de energía o dispositivos de recuperación de calor. Por ejemplo, algunos sistemas están equipados con módulos de recuperación de calor para introducir exceso de calor en el área de precalentamiento para su uso, reduciendo el consumo total de energía.

Diseño de optimización del compresor de aire y sistema hidráulico

El aire comprimido se usa ampliamente para impulsar cilindros, impurezas de soplado y otras operaciones, pero los sistemas de compresor de aire generalmente tienen grandes pérdidas de energía. El diseño de ahorro de energía incluye el uso de compresores de aire de frecuencia variable, la configuración de los tanques de almacenamiento de aire y la optimización del diseño de la tubería. El sistema hidráulico utiliza bombas variables o válvulas de ahorro de energía para lograr la regulación de la presión para evitar el desperdicio de energía.

Sistema de control y función automática de espera

A través del control del PLC y la interfaz de máquina humana (HMI), el equipo puede monitorear el consumo de energía de cada parte en tiempo real y ingresar automáticamente al estado de espera de baja potencia cuando el equipo está inactivo. Además, el sistema de control inteligente también puede optimizar la lógica de acción de acuerdo con el plan de producción para evitar acciones repetidas innecesarias, reduciendo así indirectamente el consumo de energía.

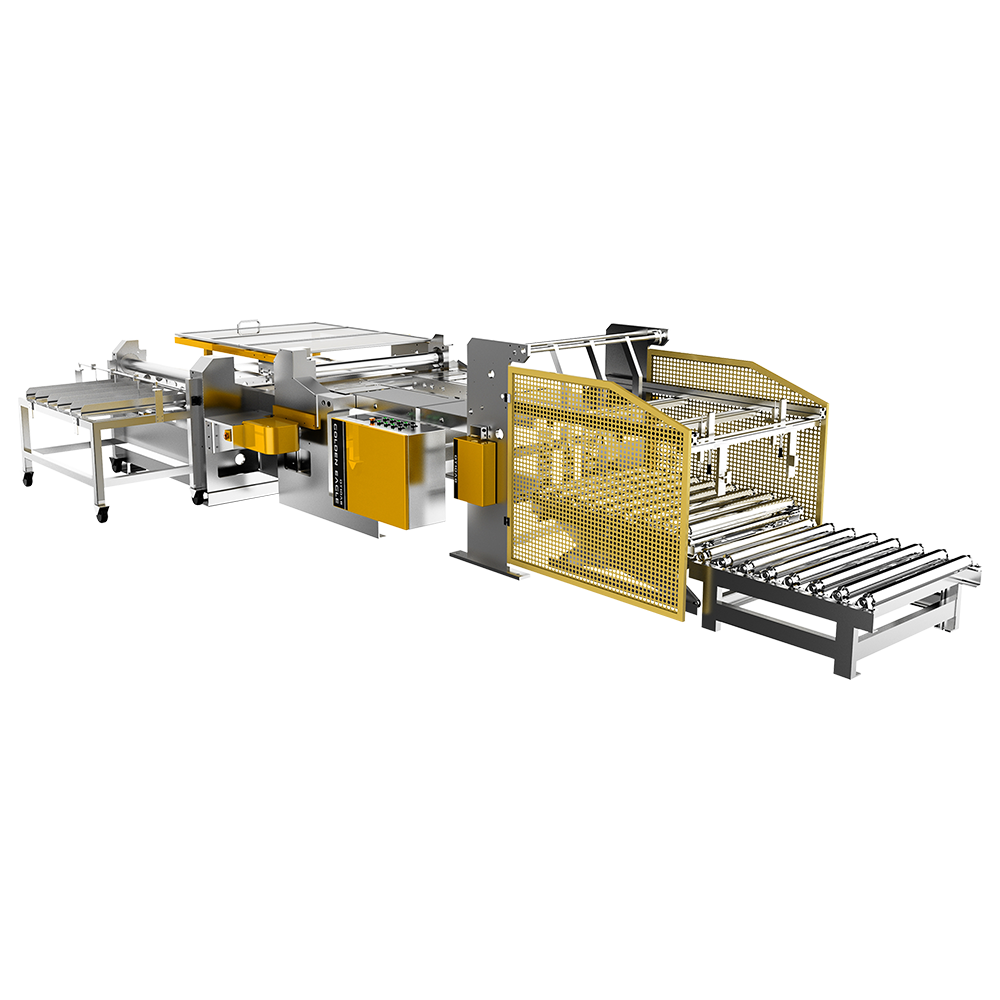

Control de consumo de energía del sistema de transmisión y posicionamiento de materiales

Las cintas transportadoras, los rodillos, los rieles de guía y otros componentes están en funcionamiento continuo durante el proceso de fabricación de CAN. El uso de materiales de baja fricción, diseño estructural liviano y sistema de lubricación automática puede reducir el consumo de energía durante el proceso de transmisión. Además, algunos sistemas utilizan mecanismos de posicionamiento de servo en lugar del posicionamiento tradicional del cilindro, y el efecto de ahorro de energía es más obvio.

Utilización de la energía térmica en enlaces de secado y recubrimiento

En el proceso de fabricación de alimentos y bebidas, el proceso de secado después del recubrimiento interno y externo generalmente consume mucha energía. El diseño de ahorro de energía incluye el uso del sistema de circulación de aire caliente, la tecnología de calefacción auxiliar infrarroja, el módulo de control de temperatura inteligente, etc. Estas tecnologías no solo reducen la pérdida de calor, sino que también acortan el tiempo de secado y mejoran la eficiencia de la salida.

Comparación de diseños de ahorro de energía en bebidas alimentarias típicas puede hacer máquinas

| Artículo | Configuración estándar del sistema | Configuración optimizada de ahorro de energía | Relación estimada de ahorro de energía |

| Motor principal | Motor de velocidad fija | Sistema de control inteligente de motor de frecuencia variable | 10% - 25% |

| Sistema de calefacción de soldadura | Calentador continuo | Sistema de recuperación de energía térmica de calentamiento de precisión | 15% - 30% |

| Sistema de aire comprimido | Tuberías largas de compresor de presión fija | Optimización de la tubería del tanque de aire del compresor de frecuencia variable | 20% - 35% |

| Sistema hidráulico | Grupo de válvula estándar de bomba de presión constante | Válvulas hidráulicas de ahorro de energía de bomba variable | 10% - 20% |

| Sistema de control | Inicio/parada manual, sin modo de espera | PLC Automatización Función de reserva de baja potencia | 5% - 15% |

| Dispositivo de secado | Controlador de temperatura básica de aire caliente unidireccional | Control de temperatura inteligente de calentamiento por infrarrojos de circulación de aire caliente | 20% - 30% |

| Transportador y posicionamiento | Límite mecánico del motor tradicional | Sistema de posicionamiento servo rodillos de baja fricción | 5% - 10% |

El impacto del diseño de ahorro de energía en los costos operativos

El ahorro de energía no solo se refleja en la reducción de los datos de consumo de energía, sino también en la optimización de la estructura de costos operativos de la empresa. Según las estadísticas, para una línea de producción con una producción anual de 30 millones de latas, el proyecto de ley de electricidad ahorrado al optimizar el sistema principal y el sistema de soldadura solo puede alcanzar decenas de miles de yuanes. A la larga, el diseño de ahorro de energía también reducirá el riesgo de falla del equipo causada por el sobrecalentamiento y la frecuencia de mantenimiento.

Impacto positivo en el medio ambiente

Además de los beneficios económicos directos, los equipos de ahorro de energía ayudan a reducir las emisiones de gases de efecto invernadero y la contaminación indirecta, lo que está en línea con la tendencia de la fabricación verde. Especialmente en las empresas orientadas a la exportación, cumplir con los estándares de ahorro de energía se convertirá en un requisito previo importante para que los productos ingresen al mercado internacional.

Dificultades para implementar el diseño de ahorro de energía

En la promoción del diseño de ahorro de energía, todavía hay algunas barreras técnicas y de costos, como el alto precio de los inversores de alto rendimiento, dificultad en la integración del sistema y la conciencia insuficiente del usuario. Sin embargo, con la actualización y la iteración del equipo y el soporte de políticas de ahorro de energía, el diseño de ahorro de energía se convertirá gradualmente en una configuración estándar.