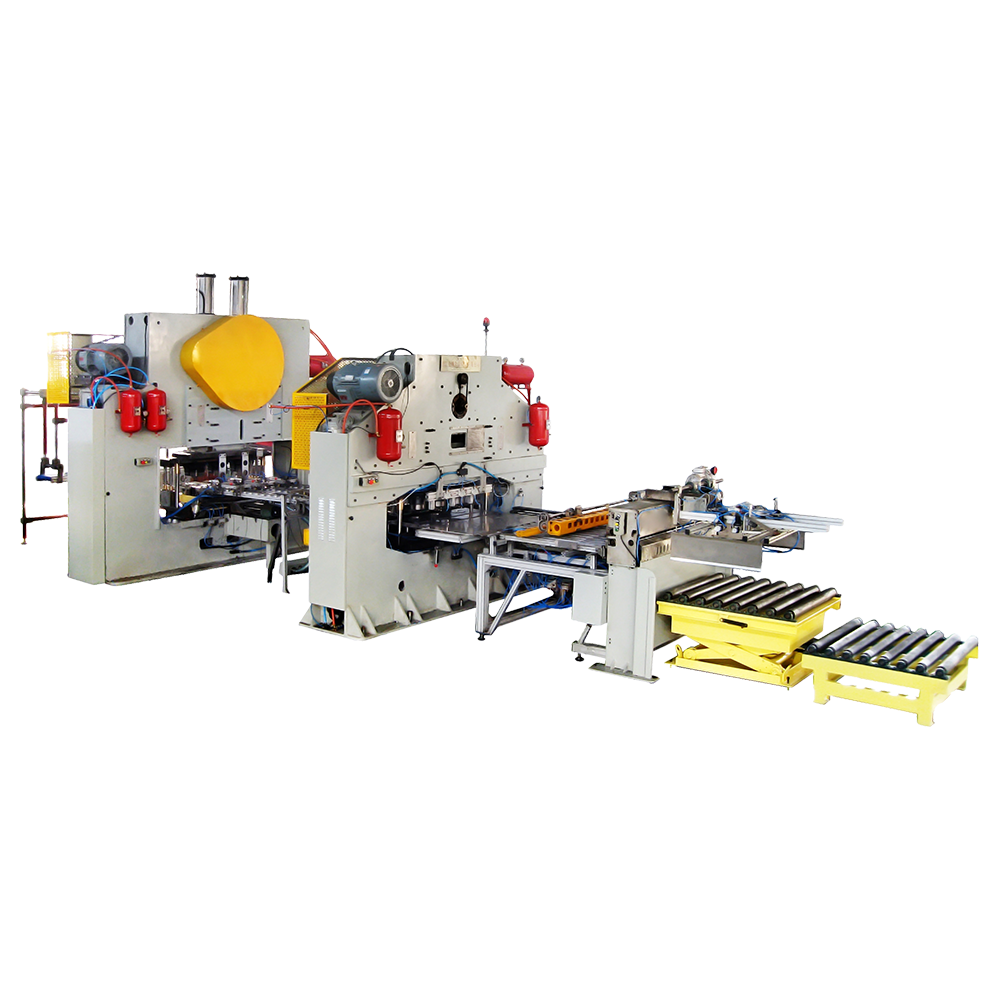

Funciones principales: estampado y formación automáticos

La función central del Máquina de fabricación de tapas de EOE es sellar y formar bobinas de metal en tapas. El proceso involucra varias etapas, que incluyen preformado, procesamiento de borde, perforación de agujeros y la instalación de anillos de extracción. Esto se logra a través de múltiples moldes y estampado de alta frecuencia, lo que permite un alto grado de automatización en entornos de producción a gran escala.

Los factores clave, como la precisión del estampado, influyen directamente en el rendimiento del sellado y la experiencia del usuario de la tapa. Los sistemas de servo de alimentación de alta calidad y los moldes de alta resistencia se usan típicamente para garantizar una producción precisa y consistente.

| Paso de proceso | Descripción | Importancia |

| Formación previa | Dar forma a la bobina de metal en una forma de tapa inicial | Asegura las dimensiones y la estructura del párpado adecuados antes del procesamiento posterior |

| Procesamiento de borde | Recorte los bordes de la tapa para asegurarse de que no queden rebabas | Crítico para mantener un sello limpio y evitar desechos de material |

| Perforación | Creación de un orificio central para la instalación del anillo de extracción | Asegura que la tapa sea funcional para su uso previsto |

| Instalación del anillo de extracción | Ajustar el anillo de extracción de forma segura a la tapa | Esencial para una funcionalidad y seguridad adecuadas de la tapa |

Adaptación de material e instalación del anillo de extracción

Las máquinas de fabricación de tapas de EEO pueden procesar bobinas de diferentes espesores y materiales. Esta adaptabilidad permite a los fabricantes producir tapas de diferentes tamaños y materiales, como aluminio, hojalata u otras aleaciones de metales especializadas. La instalación de anillos de extracción es un paso crucial, donde el control de presión preciso y el posicionamiento preciso aseguran la seguridad y la usabilidad del producto final.

Si el anillo de extracción está mal posicionado o remachado libremente, puede afectar negativamente la funcionalidad de la tapa, comprometiendo su sello y la facilidad de apertura.

| Tipo de material | Tipo de párpado adecuado | Rango de grosor |

| Aluminio | Tapa de bebidas estándar | 0.20-0.35 mm |

| Estampado | Tapa de productos de alimentos | 0.30-0.45 mm |

| Aleaciones especializadas | Tapas farmacéuticas | 0.25-0.40 mm |

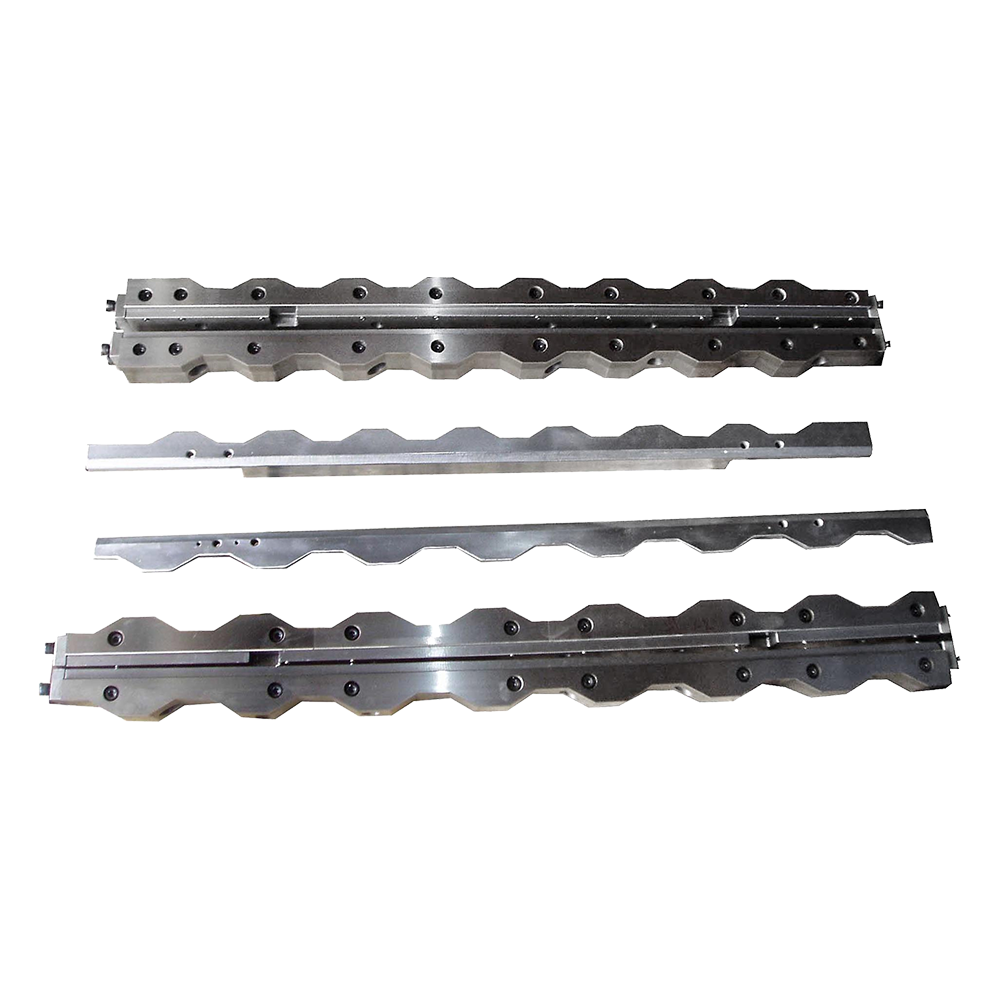

Reemplazo de moho y ajuste de tamaño

La producción de diferentes tipos de topes requiere mohos con especificaciones variables. Algunas máquinas de fabricación de tapas EOE modernas están diseñadas para permitir reemplazos rápidos de moho, reduciendo el tiempo de inactividad y mejorando la flexibilidad de producción. La interfaz de moho de la máquina también es crítica, ya que ayuda a garantizar un posicionamiento preciso y cambios eficientes en el moho. Este proceso de ajuste puede implicar cambios en el ancho de alimentación, el desplazamiento del estampado y la posición del sensor.

Detección automática y descarga de residuos

Las últimas máquinas de fabricación de tapas de EOE están equipadas con sistemas de detección avanzados que pueden identificar y eliminar automáticamente productos defectuosos de la línea de producción. Estos sistemas pueden detectar problemas como anillos de extracción faltantes, tamaños de agujeros incorrectos o rebabas de borde. Los sistemas automáticos de descarga de residuos también ayudan a mantener la producción funcionando sin problemas mediante la recolección de metal de chatarra y transportándolo a un área designada para la eliminación.

| Tipo de defecto | Método de detección | Medidas tomadas |

| Anillo de extracción faltante | Detección visual o basada en sensores | Rechazar la tapa y eliminar de la línea de producción |

| Borros de borde | Sensor de detección de borde | Eliminar las tapas defectuosas automáticamente |

| Agujeros irregulares | Sensor de tamaño de orificio | Rechazar automáticamente las tapas defectuosas de la línea |

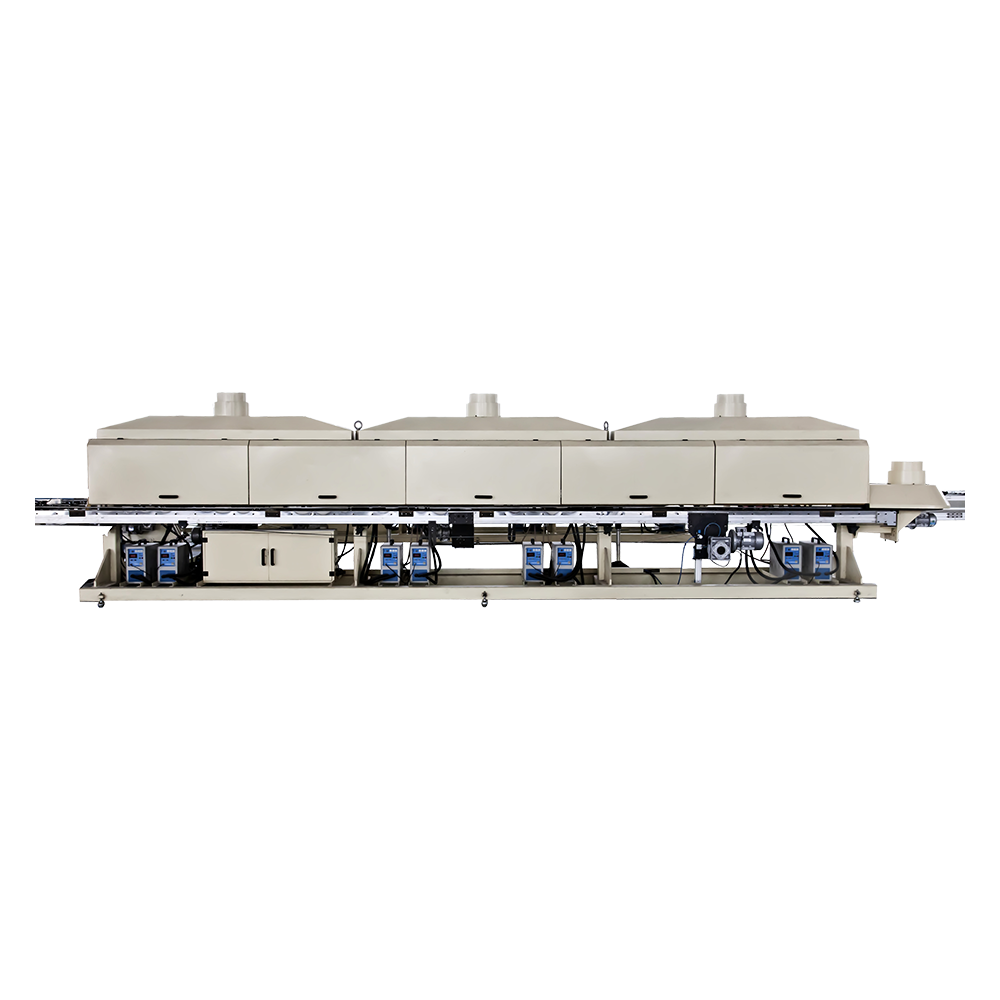

Enlace de equipo y gestión de datos

Para optimizar la eficiencia, las tapas de los párpados EOE a menudo funcionan junto con equipos de alimentación, transportadores y líneas de empaque. Estos sistemas generalmente se integran y controlan a través de un PLC central o una computadora industrial. Las características de recopilación de datos permiten a los operadores rastrear las métricas de rendimiento, como la salida, la tasa de falla y el consumo de energía.

| Métrico | Tipo de datos | Objetivo |

| Tasa de salida | Recuento de producción | Monitorea la productividad y la eficiencia |

| Porcentaje de averías | Frecuencia de error | Identifica problemas potenciales y tiempo de inactividad |

| Consumo de energía | Uso de energía | Ayuda a monitorear los costos operativos e identificar ineficiencias |

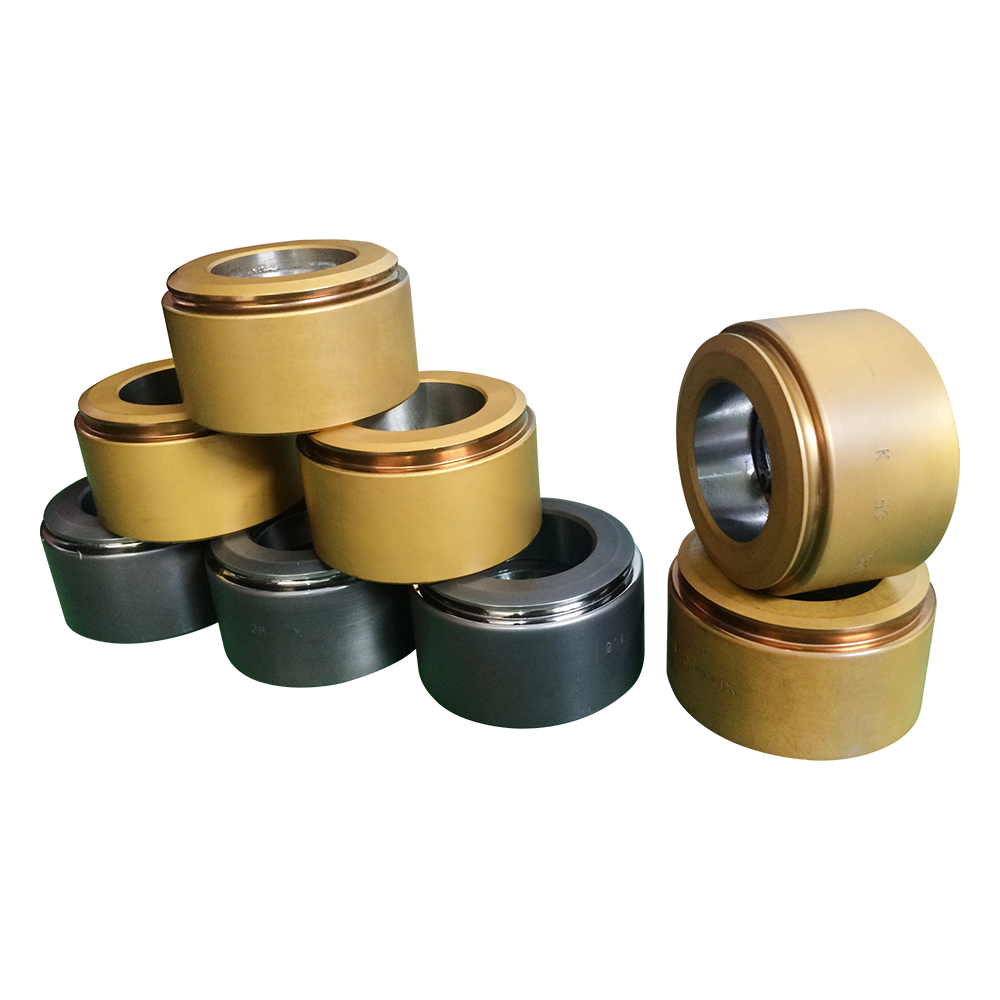

Fallas comunes: remachador de anillo de tirón suelto

Uno de los problemas más comunes con la máquina de fabricación de tapas de EOE es un remache de anillo de extracción suelto. Esto puede hacer que el anillo de extracción falle durante el uso, lo que hace que la tapa sea difícil o imposible de abrir. Las causas de este problema incluyen la profundidad inadecuada del remache, la presión de aire insuficiente o el desgaste del moho remachado.

Para evitar esto, es esencial verificar regularmente los componentes del cabezal del remache, limpiar el sistema neumático para evitar bloqueos y asegurarse de que la presión del aire se ajuste a los parámetros correctos.

| Causa | Solución |

| Profundidad de remache incorrecta | Ajuste la profundidad de remachado a las especificaciones del fabricante |

| Presión de aire insuficiente | Limpie el sistema neumático, verifique si hay fugas |

| Molde de remaches desgastado | Reemplazar o moler el moho remachado |

Die Wear and Cracks

El desgaste y las grietas son inevitables debido al proceso de estampado de alta frecuencia, que acelera el desgaste de los moldes. Con el tiempo, esto puede provocar grietas o degradación de la superficie, lo que afecta la calidad del producto final.

Las inspecciones y el mantenimiento regulares son necesarios para monitorear la condición del moho. Reemplazar o moler los mohos desgastados puede ayudar a prevenir los paros de producción. Las aleaciones de alta resistencia pueden extender la vida útil de los moldes.

| Tipo de daño | Acción recomendada | Intervalo de mantenimiento |

| Grietas superficiales | Reemplazar o moler el molde | Cada 6-12 meses |

| Colapso del borde | Inspeccionar y reemplazar el dado | Según sea necesario |

Bloqueo de desechos o alta descarga

Los problemas de descarga de residuos, como los bloqueos en el canal de desechos o la interferencia en el sistema transportador, pueden causar tiempo de inactividad del equipo y una producción lenta. Estos problemas generalmente surgen de los desechos acumulados en el puerto de descarga o la falla en el sistema de transporte de residuos.

El mantenimiento de rutina debe centrarse en la limpieza de puertos de descarga y garantizar que los sensores y los motores funcionen correctamente. Los controles regulares del sistema de transporte de residuos son esenciales.

| Asunto | Resolución | Acción de mantenimiento |

| Bloqueo del puerto de descarga | Limpiar los desechos acumulados | Verifique regularmente los bloqueos |

| Mermelada del sistema de transporte | Inspeccionar y limpiar el sistema de transporte | Consulte las cintas transportadoras para obtener fricción |

| Mal funcionamiento del sensor o motor | Verificar la alineación del sensor y la condición del motor | Inspección y calibración regulares |

Falla del sistema eléctrico

Las fallas eléctricas, como la interferencia PLC, los problemas de la pantalla táctil o los retrasos en el sensor, pueden interrumpir las operaciones. Estos problemas suelen ser causados por un cableado deficiente, fuentes de alimentación inestables o componentes de envejecimiento.

Los controles de rutina de las conexiones de cableado, mantener los gabinetes de control limpios y secos, y realizar autodiagnósticos regulares pueden ayudar a evitar el tiempo de inactividad no planificado debido a problemas eléctricos.