Introducción a las máquinas de alimentación automática.

Las máquinas de alimentación automática son muy utilizadas en diversas industrias para transportar materiales o productos de forma controlada. Estas máquinas están diseñadas para alimentar materias primas, componentes o productos terminados a líneas de producción o estaciones de ensamblaje. Ya sea en la agricultura, la manufactura o el procesamiento de alimentos, estas máquinas son fundamentales para mejorar la eficiencia operativa y reducir el trabajo manual. Sin embargo, el rendimiento de las máquinas de alimentación automática puede variar dependiendo de varios factores, y optimizar la eficiencia de la alimentación es clave para garantizar un funcionamiento sin problemas. En este artículo, discutiremos métodos y estrategias para mejorar la eficiencia alimentaria de máquinas de alimentación automática , centrándose en aspectos como el diseño de máquinas, el mantenimiento, el manejo de materiales y las prácticas operativas.

Comprender los conceptos básicos de la eficiencia alimentaria

La eficiencia de alimentación se refiere a la capacidad de la máquina para entregar los materiales requeridos en el momento adecuado y en la cantidad adecuada al proceso o ubicación prevista. Factores como la velocidad, la precisión, el flujo de material y el consumo de energía desempeñan un papel vital a la hora de determinar la eficiencia de la alimentación. Cuando la eficiencia de la alimentación es baja, puede provocar retrasos, desperdicio de material y mayores costos de energía. Por lo tanto, mejorar la eficiencia alimentaria no sólo mejora la productividad sino que también contribuye al ahorro de costos y a un mejor rendimiento operativo.

Optimización del diseño de la máquina para un mejor rendimiento

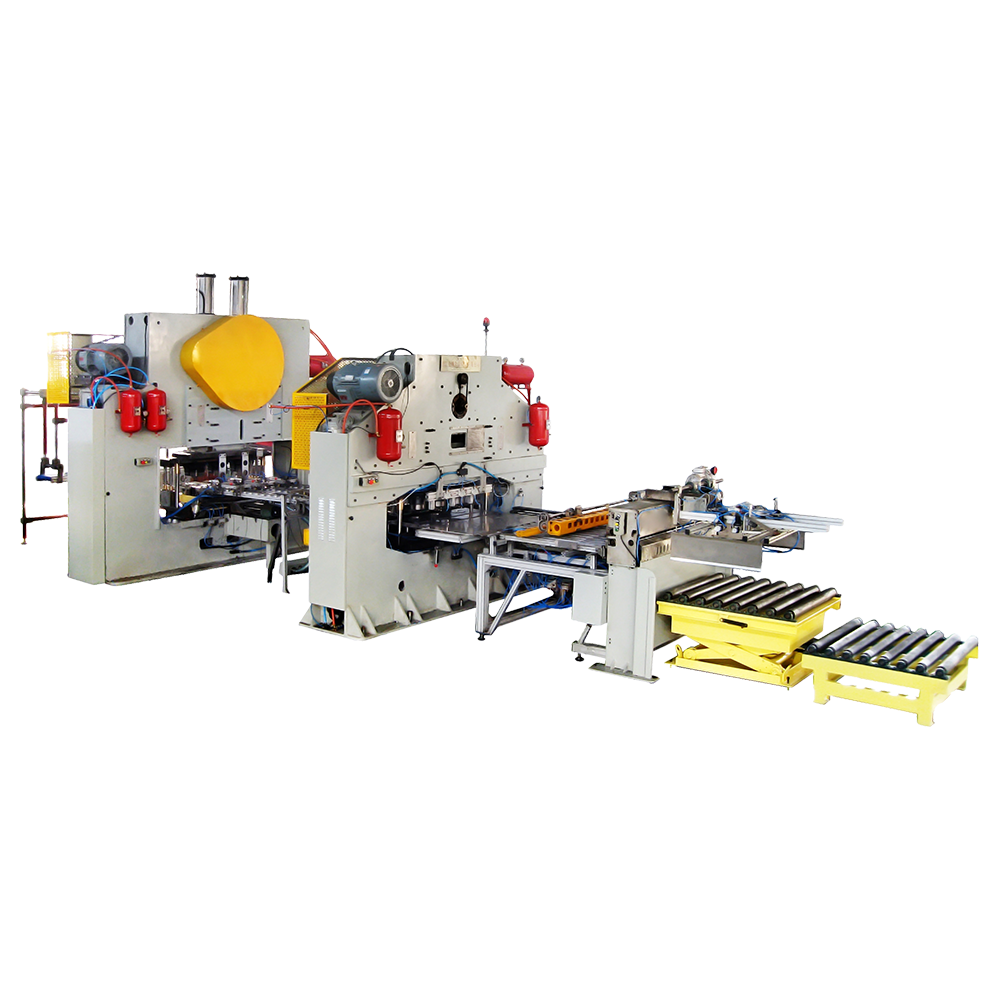

El diseño de una máquina de alimentación automática tiene un impacto directo en su eficiencia de alimentación. Una máquina bien diseñada puede minimizar la pérdida de material, reducir el tiempo de inactividad y aumentar la velocidad a la que se alimentan los materiales. Algunas consideraciones de diseño clave para mejorar la eficiencia incluyen:

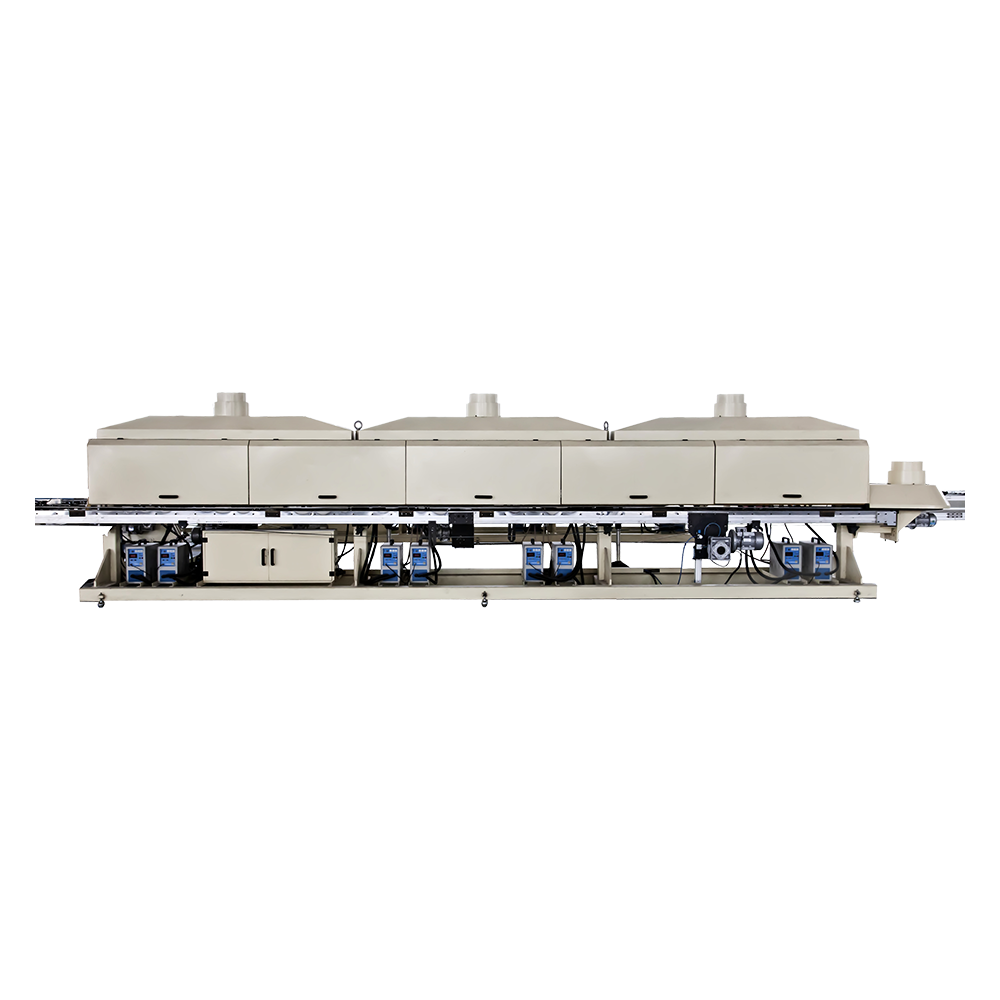

- Mecanismo de manipulación de materiales: El método de manipulación de materiales debe adaptarse al tipo de material que se alimenta. Por ejemplo, las cintas transportadoras, los alimentadores vibratorios y los sistemas neumáticos tienen diferentes ventajas según el tipo de material. Seleccionar el mecanismo de alimentación adecuado es esencial para garantizar un flujo suave del material y minimizar bloqueos o atascos.

- Funciones de control de velocidad: Es importante la capacidad de controlar la velocidad de alimentación según los requisitos de la línea de producción. Las máquinas de alimentación automática equipadas con variadores de velocidad pueden ajustar la velocidad de alimentación según la demanda, lo que ayuda a prevenir la sobrealimentación o la falta de alimentación.

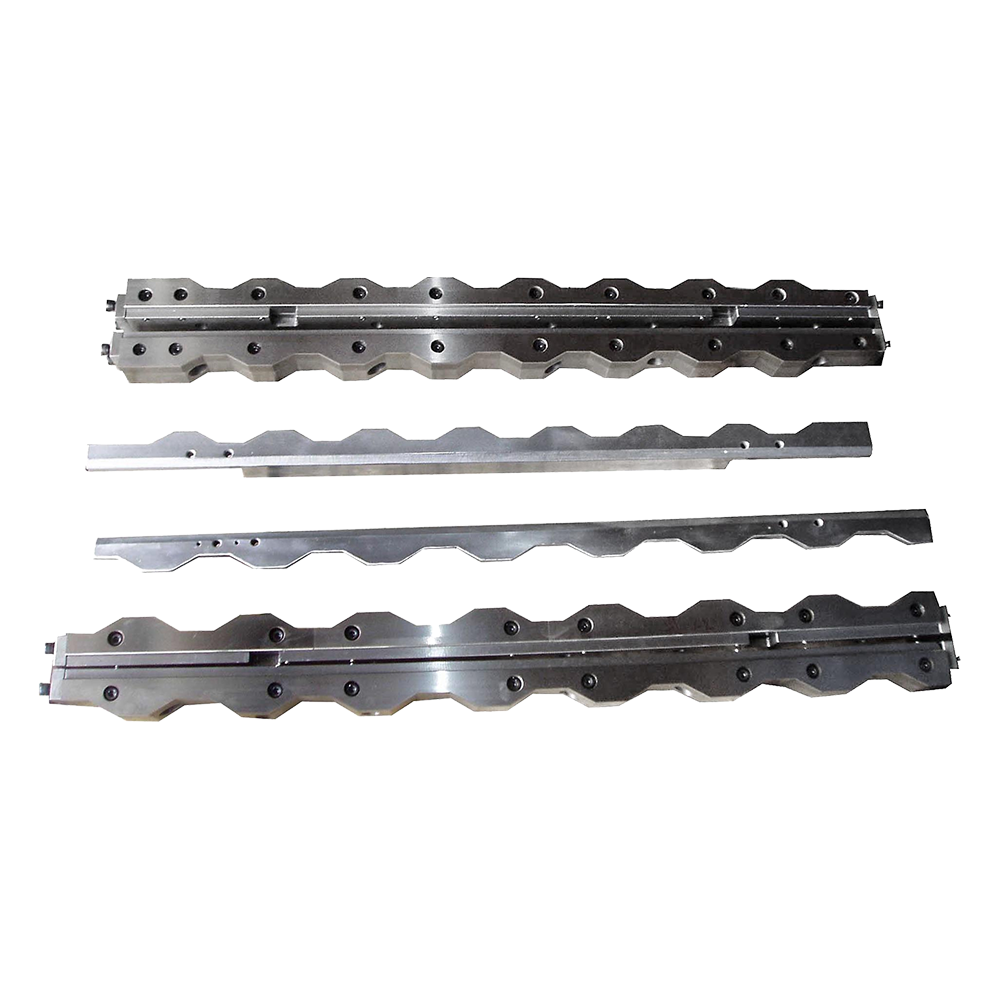

- Precisión y exactitud: Las máquinas deben diseñarse con componentes de precisión que garanticen la colocación precisa de los materiales. Esto es particularmente importante en industrias donde la cantidad o el tamaño exacto del material que se alimenta es fundamental para la calidad del producto final.

Mejorar el flujo de materiales y reducir las obstrucciones

Los bloqueos y atascos de material son problemas comunes en los sistemas de alimentación automática que pueden reducir significativamente la eficiencia. Para mejorar la eficiencia de la alimentación, es fundamental mejorar el flujo de material y evitar que se produzcan obstrucciones. Para lograrlo se pueden implementar varias estrategias:

- Dimensionamiento adecuado de los conductos de alimentación: El conducto de alimentación debe tener el tamaño adecuado para adaptarse al tipo y volumen de material que se alimenta. Un conducto demasiado estrecho o demasiado ancho puede hacer que el material se acumule o fluya de manera desigual, lo que provoca interrupciones en el proceso de alimentación.

- Vibración y agitación: Agregar mecanismos de vibración o agitación al sistema de alimentación puede ayudar a romper los grumos de material y garantizar un flujo más constante. Los alimentadores vibratorios, por ejemplo, se utilizan a menudo en el manejo de materiales a granel para mantener los materiales en movimiento sin problemas y evitar obstrucciones.

- Ayudas de flujo: El uso de ayudas para el flujo, como transportadores asistidos por aire o cuchillas de aire, puede ayudar a mantener los materiales moviéndose en la dirección correcta y evitar que se peguen a las superficies de la máquina. Estas ayudas pueden resultar especialmente útiles al manipular polvos, materiales granulares o sustancias pegajosas.

Mantenimiento y calibración regulares

El mantenimiento y la calibración regulares son fundamentales para garantizar que las máquinas de alimentación automática sigan funcionando con la máxima eficiencia. Con el tiempo, piezas como motores, correas, engranajes y sensores pueden desgastarse o desalinearse, lo que reduce el rendimiento. Implementar un programa de mantenimiento y realizar controles de rutina puede ayudar a prevenir averías y garantizar que la máquina funcione siempre de la mejor manera. Algunas prácticas clave de mantenimiento incluyen:

- Lubricación de piezas móviles: La lubricación regular de componentes móviles como cintas transportadoras, motores y engranajes garantiza un funcionamiento suave y reduce la fricción. Esto evita el sobrecalentamiento y el desgaste, lo que puede provocar una disminución de la eficiencia y posibles fallos de la máquina.

- Calibración de Sensores: Los sensores que monitorean los niveles, la velocidad o el peso del material deben calibrarse periódicamente para garantizar lecturas precisas. Los sensores mal calibrados pueden provocar velocidades de alimentación incorrectas, lo que provoca ineficiencias y desperdicio de material.

- Inspección de desgaste: La inspección periódica de componentes críticos, como tolvas de alimentación, transmisiones y correas, puede ayudar a identificar desgaste o daños antes de que provoquen problemas más graves. Reemplazar las piezas desgastadas de manera proactiva puede prevenir fallas del sistema y mantener un rendimiento óptimo.

Optimización del consumo de energía

Otro aspecto importante de la eficiencia alimentaria es el consumo de energía. Las máquinas de alimentación ineficientes pueden consumir cantidades excesivas de energía, lo que contribuye a mayores costos operativos y una mayor huella ambiental. Mejorar la eficiencia energética no sólo reduce los costos sino que también respalda las iniciativas de sostenibilidad. Algunos enfoques para reducir el consumo de energía incluyen:

- Motores energéticamente eficientes: Reemplazar los motores convencionales por otros energéticamente eficientes puede reducir significativamente el uso de energía. Los motores eléctricos modernos están diseñados para consumir menos energía y al mismo tiempo proporcionar el mismo nivel de rendimiento, lo que genera menores costos de energía y una mejor eficiencia de la máquina.

- Variadores de frecuencia variable (VFD): El uso de variadores de frecuencia permite un control más preciso de la velocidad de la máquina, lo que ayuda a optimizar el uso de energía. Al ajustar la velocidad según los requisitos de alimentación, los VFD evitan el consumo innecesario de energía durante los períodos de inactividad o de baja demanda.

- Reducir el tiempo de inactividad: Minimizar el tiempo de inactividad mediante la implementación de sensores inteligentes o sistemas de automatización que monitoreen la demanda de producción puede ayudar a reducir el desperdicio de energía. Las máquinas sólo deben estar activas cuando sea necesario, evitando el funcionamiento continuo de los motores cuando no se están alimentando materiales.

Implementación de tecnologías avanzadas para mejorar la eficiencia alimentaria

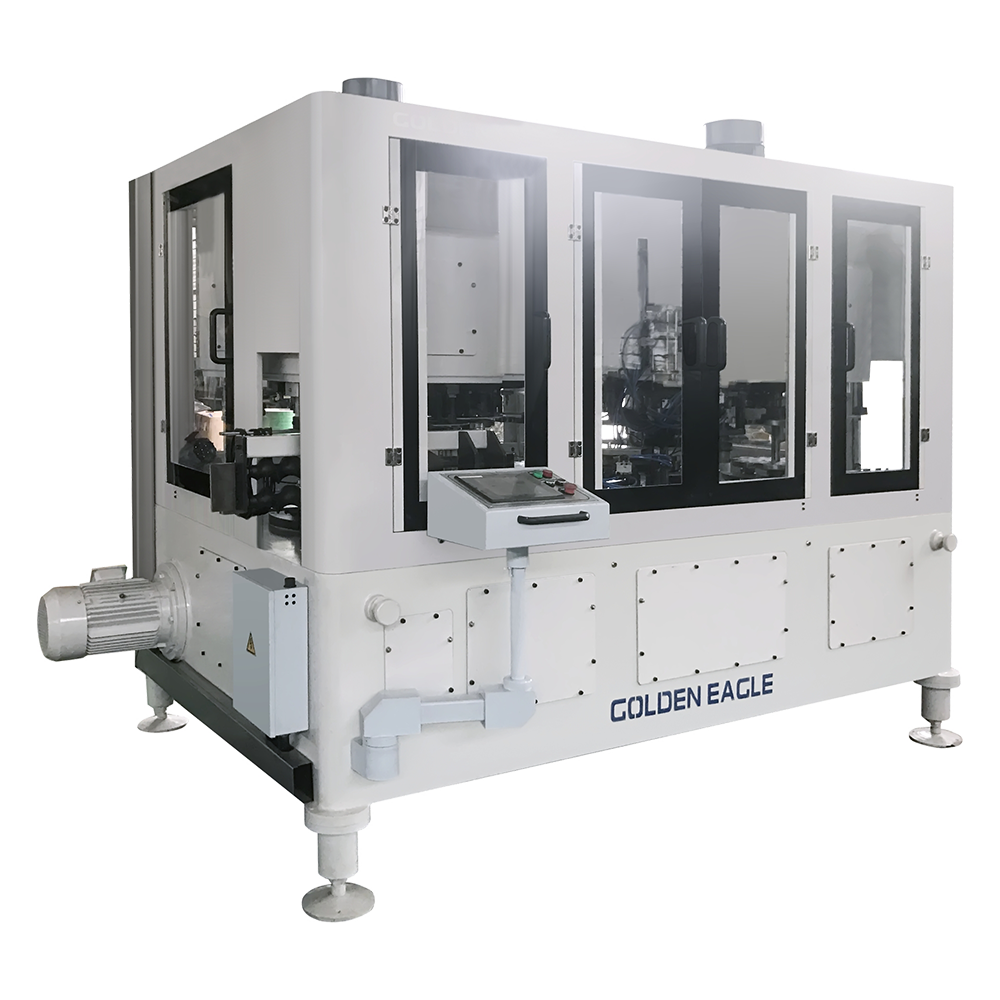

Los avances tecnológicos han permitido mejorar aún más el rendimiento de las máquinas de alimentación automática. La integración de la automatización, el análisis de datos y el aprendizaje automático en el proceso de alimentación puede proporcionar mejoras significativas en la eficiencia. Algunas de las tecnologías avanzadas más efectivas para sistemas de alimentación incluyen:

- Sistemas de Automatización y Control: La implementación de sistemas de control automatizados permite una mejor coordinación de los procesos de producción y alimentación de materiales. Estos sistemas pueden ajustar las tasas de alimentación en tiempo real en función de los datos de los sensores o los programas de producción, lo que garantiza una eficiencia óptima en todo momento.

- Análisis de datos: El uso de análisis de datos para monitorear el desempeño de la alimentación y detectar ineficiencias puede proporcionar información valiosa para la mejora continua. Al recopilar y analizar datos sobre el flujo de materiales, la velocidad de alimentación y el rendimiento de la máquina, los operadores pueden identificar cuellos de botella o áreas de mejora.

- Aprendizaje automático: Se pueden utilizar algoritmos de aprendizaje automático para predecir y optimizar patrones de alimentación basados en tendencias y datos históricos. Con el tiempo, estos sistemas pueden aprender del desempeño anterior y realizar ajustes para mejorar la eficiencia alimentaria automáticamente.

Capacitación de empleados y mejores prácticas

Si bien el diseño, el mantenimiento y la tecnología de las máquinas desempeñan papeles importantes en la eficiencia alimentaria, no se deben pasar por alto los factores humanos. La formación adecuada y el cumplimiento de las mejores prácticas son esenciales para garantizar que las máquinas de alimentación automática se utilicen de forma eficiente. Los operadores deben recibir capacitación sobre los procedimientos correctos para cargar materiales, ajustar la configuración de la máquina y solucionar problemas comunes. Además, establecer procedimientos operativos estándar (POE) para el uso y mantenimiento de las máquinas de alimentación puede ayudar a garantizar la coherencia y reducir los errores.

Tabla de rendimiento de eficiencia alimentaria

| Estrategia | Efecto sobre la eficiencia | Beneficio |

| Mecanismo adecuado de manipulación de materiales | Mejora el flujo de material y reduce las obstrucciones. | Reduce el tiempo de inactividad y aumenta el tiempo de actividad de la máquina |

| Mantenimiento y calibración regulares | Previene averías y garantiza un funcionamiento preciso | Aumenta la vida útil y reduce los costos de reparación. |

| Motores y VFD energéticamente eficientes | Reduce el consumo de energía | Disminuye los costos de energía y apoya la sostenibilidad. |

| Sistemas avanzados de automatización y control | Optimiza las tasas de alimentación y se ajusta a la demanda de producción. | Mejora la eficiencia general y la capacidad de respuesta |