La tecnología en el campo de la leche en polvo puede hacer que las máquinas habían avanzado constantemente, con un enfoque en mejorar la eficiencia, la precisión y la automatización.

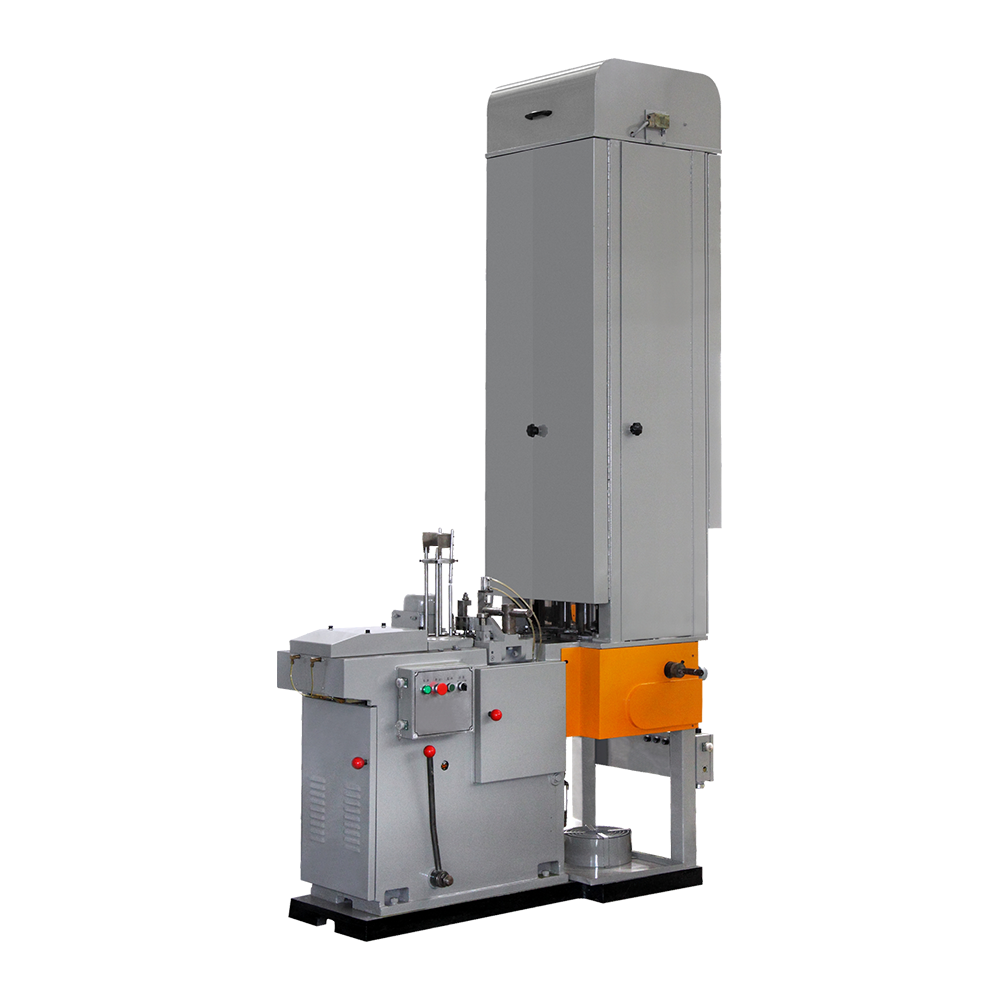

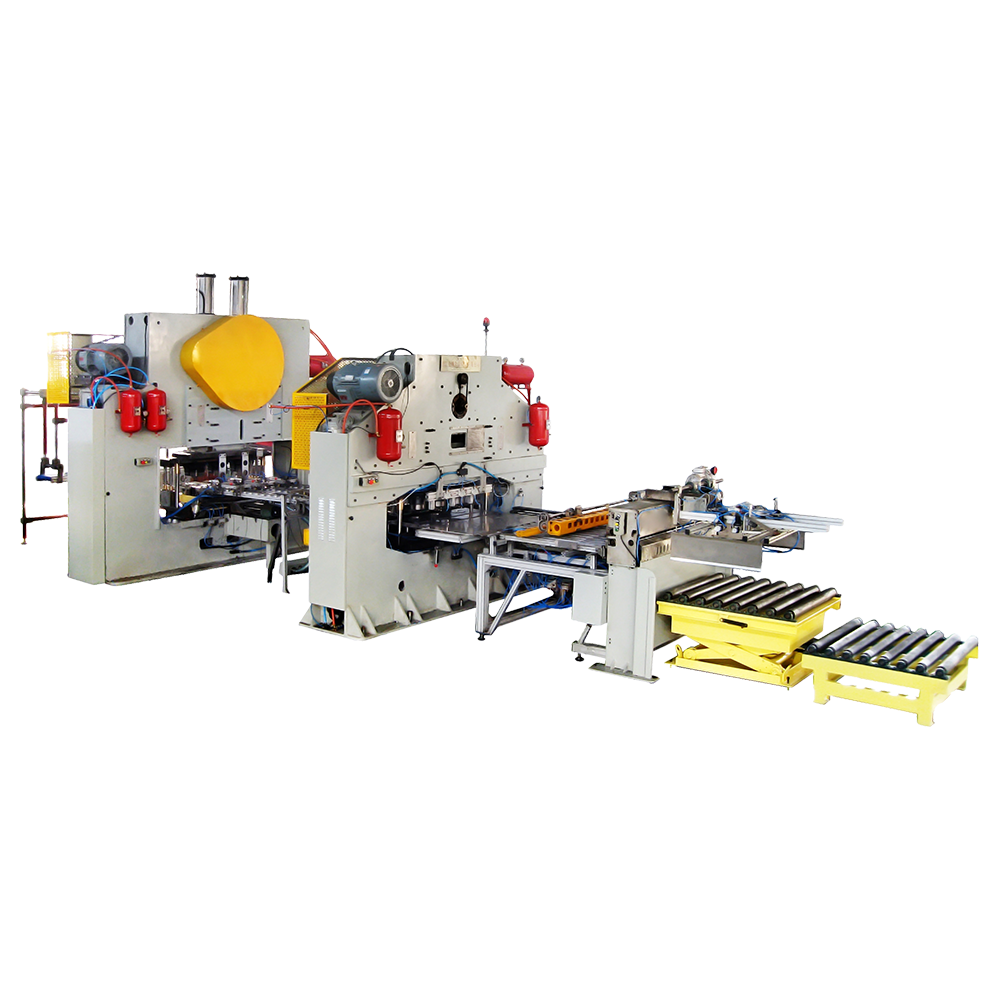

Automatización y robótica: el polvo de leche puede hacer que las máquinas incorporara cada vez más automatización y robótica para diversas tareas, incluidos el manejo de materiales, la carga y descarga de latas, la inspección de calidad y el embalaje. Esto condujo a tasas de producción más altas y requisitos de mano de obra reducidos.

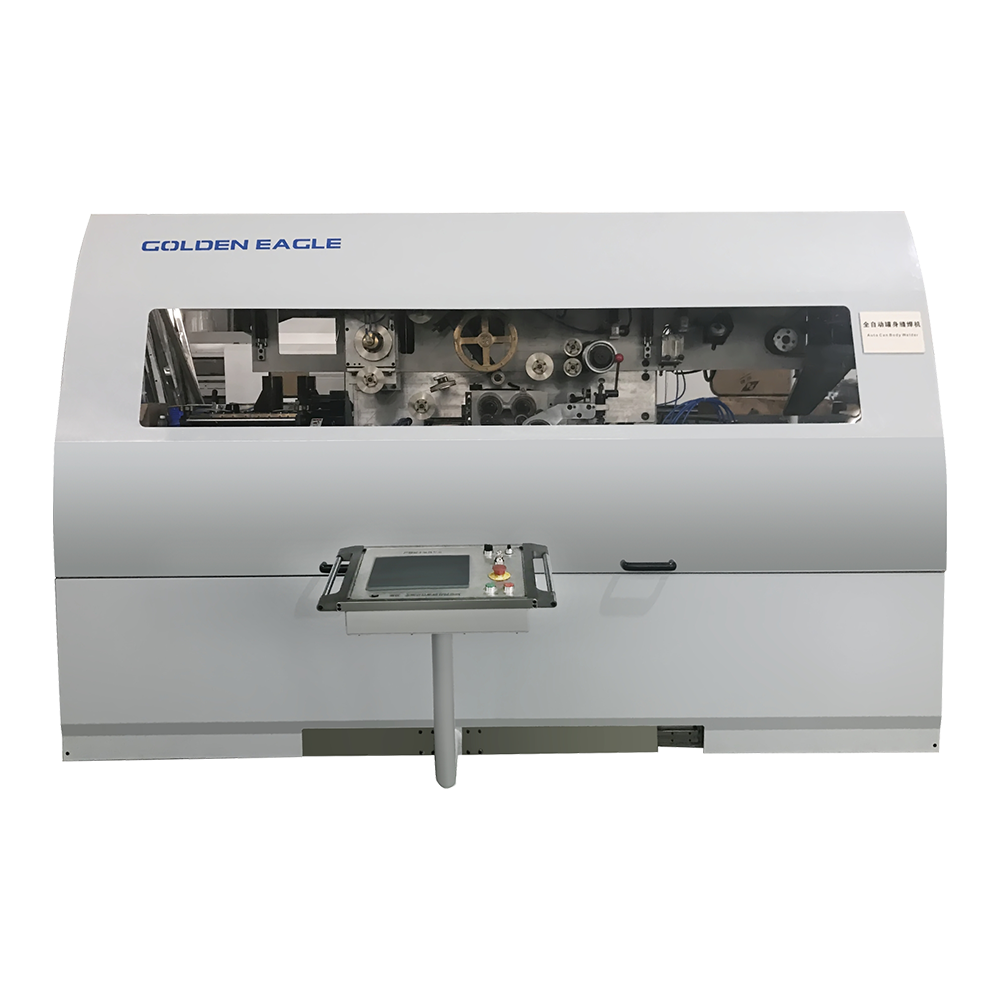

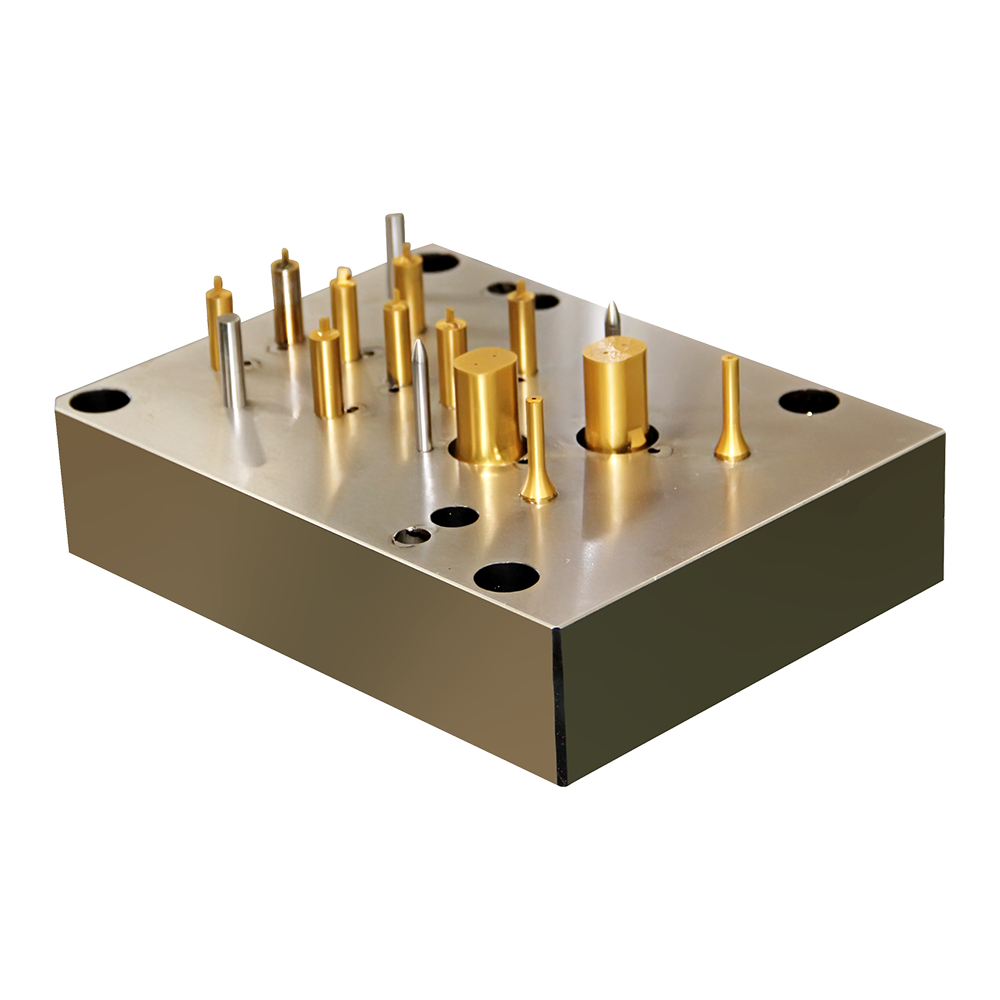

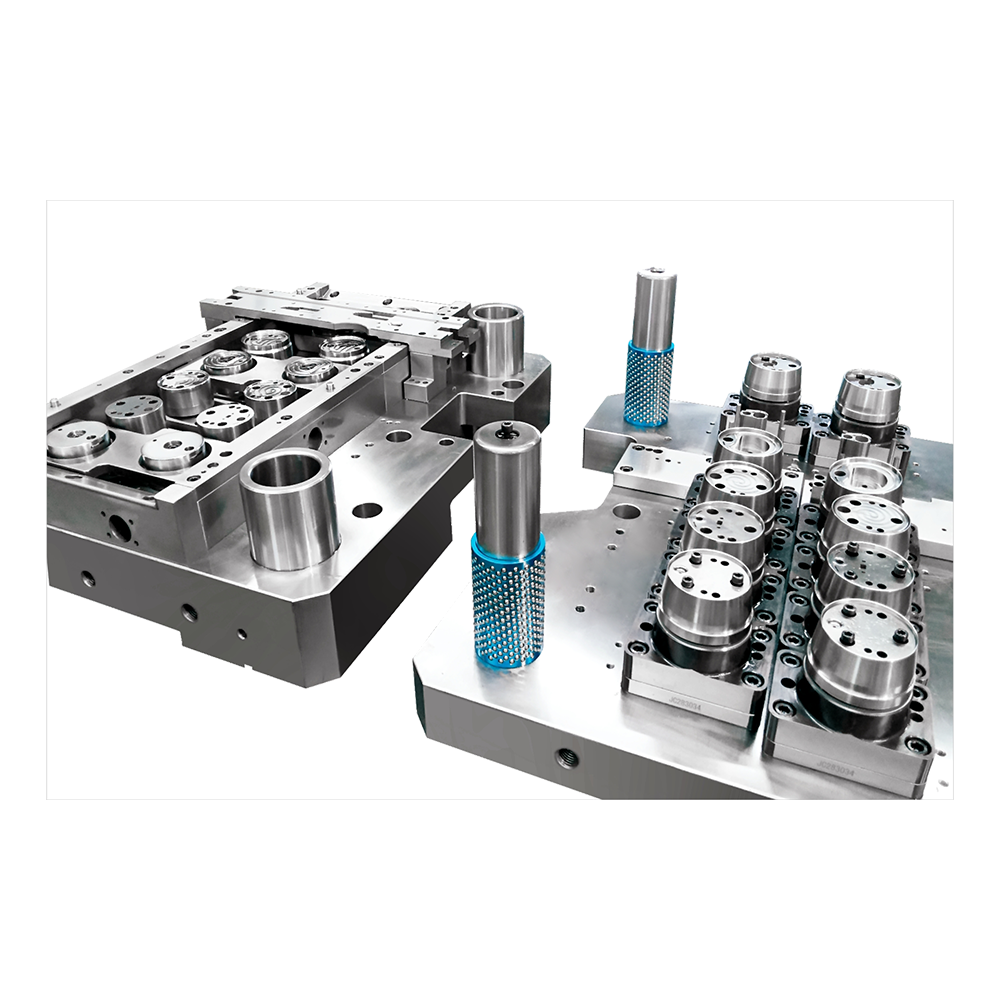

Ingeniería de precisión: los avances en la ingeniería de precisión y la tecnología de mecanizado estaban mejorando la precisión y consistencia de la fabricación de CAN. Esto dio como resultado sellos más ajustados, mejor integridad de CAN y residuos de material reducidos.

Sistemas de control de calidad: la integración de los sistemas de control de calidad avanzados, como la visión por computadora y el aprendizaje automático, permitió la inspección en tiempo real de las latas para detectar defectos o im iones. Esto ayudó a garantizar la producción de latas sin defectos de alta calidad.

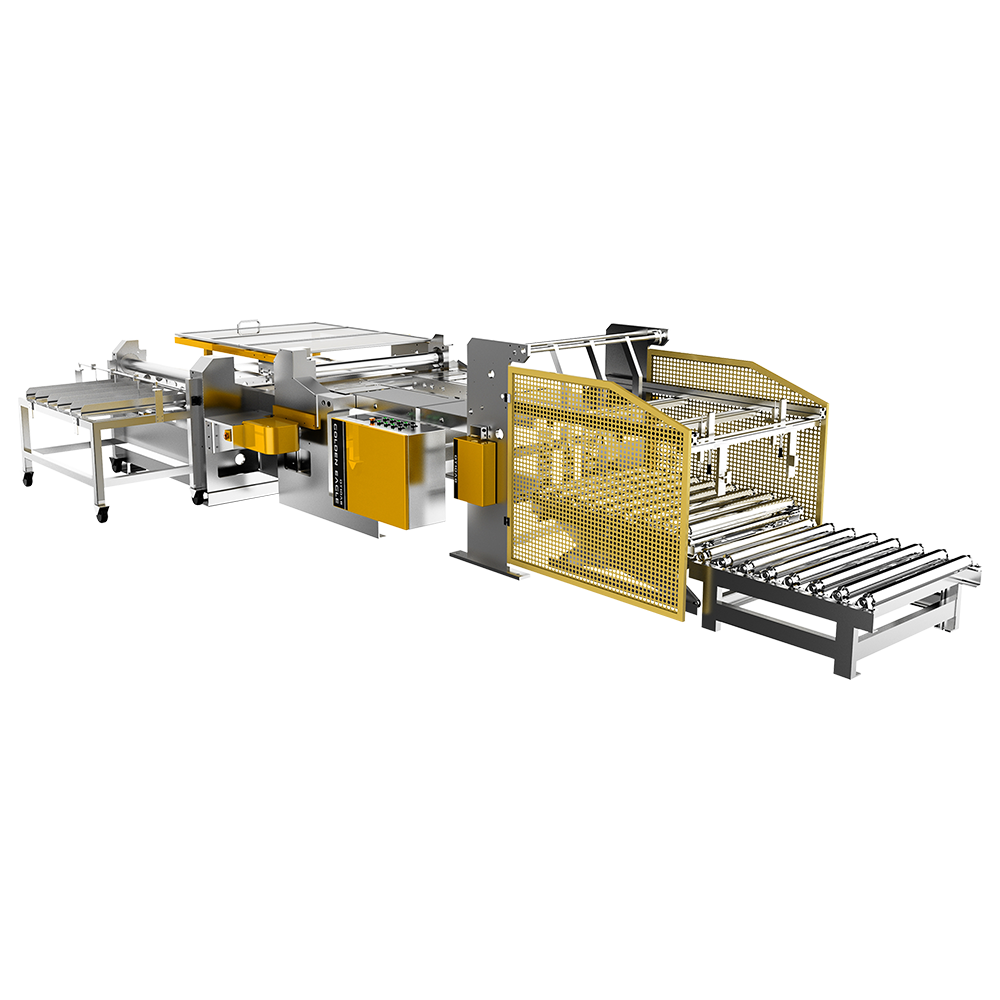

Personalización y flexibilidad: las máquinas modernas fueron diseñadas para ser más flexibles y capaces de producir una amplia gama de tamaños y diseños de lata. Los sistemas de cambio rápido permitieron transiciones eficientes entre diferentes especificaciones de CAN.

Eficiencia del material: se estaban haciendo esfuerzos para optimizar el uso del material a través de mejores patrones de anidación y corte, reduciendo la chatarra y minimizando el impacto ambiental de la producción.

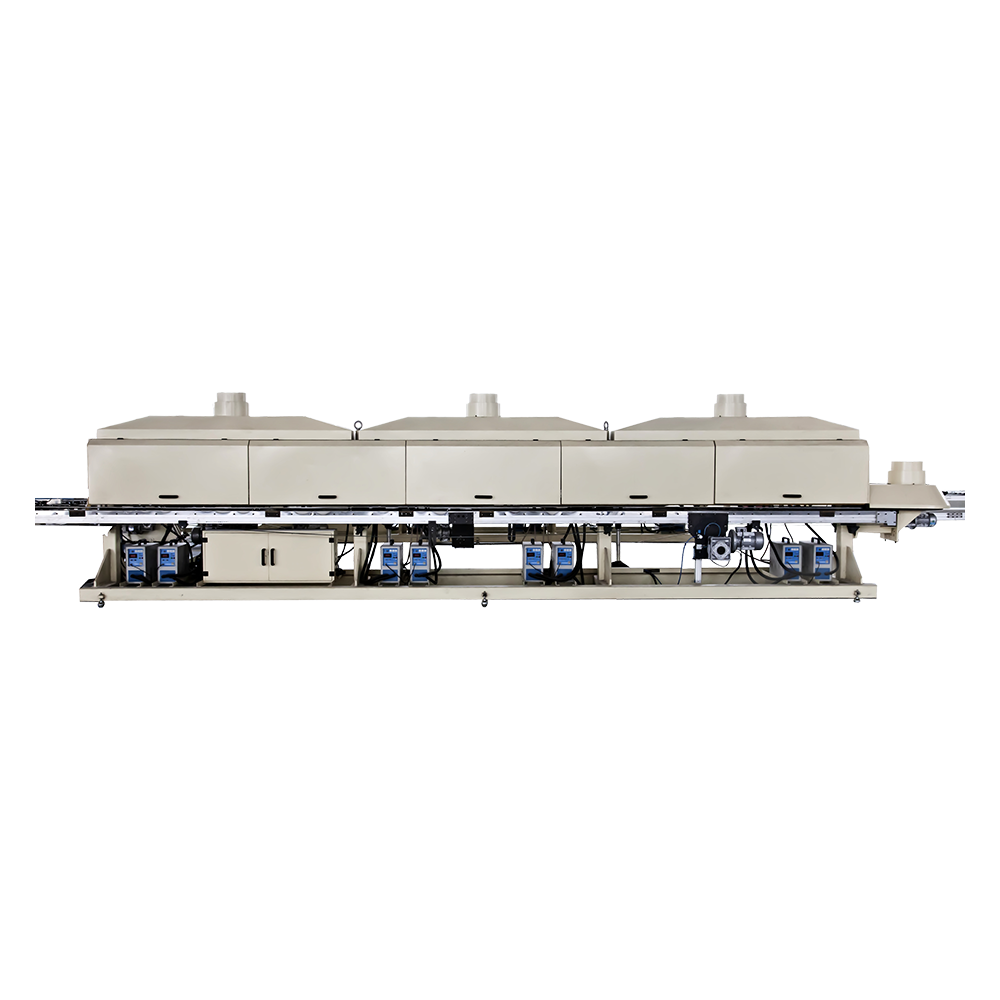

Eficiencia energética: La máquina de alimentación de la leche puede hacer máquina Los fabricantes se centraron en componentes y diseños de eficiencia energética para reducir el consumo de energía y minimizar la huella de carbono de la producción de CAN.

Interfaces de máquina humana (HMIS): las HMI fáciles de usar se estaban convirtiendo en características estándar, lo que facilita a los operadores monitorear y controlar las funciones de la máquina. Estas interfaces a menudo incluían capacidades de monitoreo remoto para la resolución de problemas y el mantenimiento.

Análisis de datos y conectividad: las máquinas estaban equipadas con herramientas de análisis de datos y opciones de conectividad para recopilar datos sobre el rendimiento de la producción. Estos datos podrían usarse para el mantenimiento predictivo, la optimización del proceso y las mejoras generales de eficiencia.

Características de sostenibilidad: La industria estaba cada vez más preocupada por la sostenibilidad. Algunas máquinas incorporaron características como sistemas de reciclaje para materiales de desecho y el uso de recubrimientos ecológicos para exteriores de lata.

Mejoras de seguridad: los desarrollos continuos en los sistemas de seguridad, incluidos los sensores, los enclavamientos y los protocolos de seguridad, estaban mejorando la seguridad del operador y el lugar de trabajo.

Tiempo de inactividad de mantenimiento reducido: los algoritmos de mantenimiento predictivo y los sensores de monitoreo de condición estaban ayudando a reducir el tiempo de inactividad no planificado al identificar las necesidades de mantenimiento antes de que ocurrieran fallas críticas.