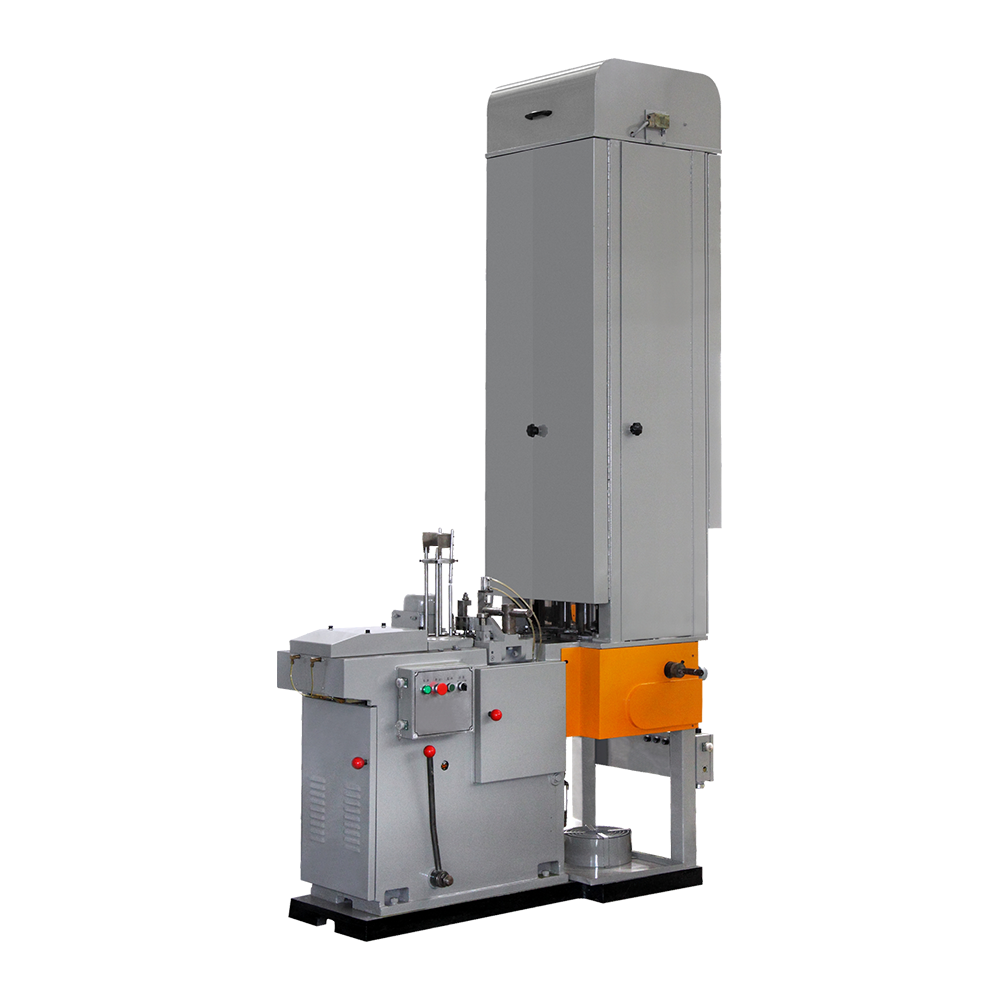

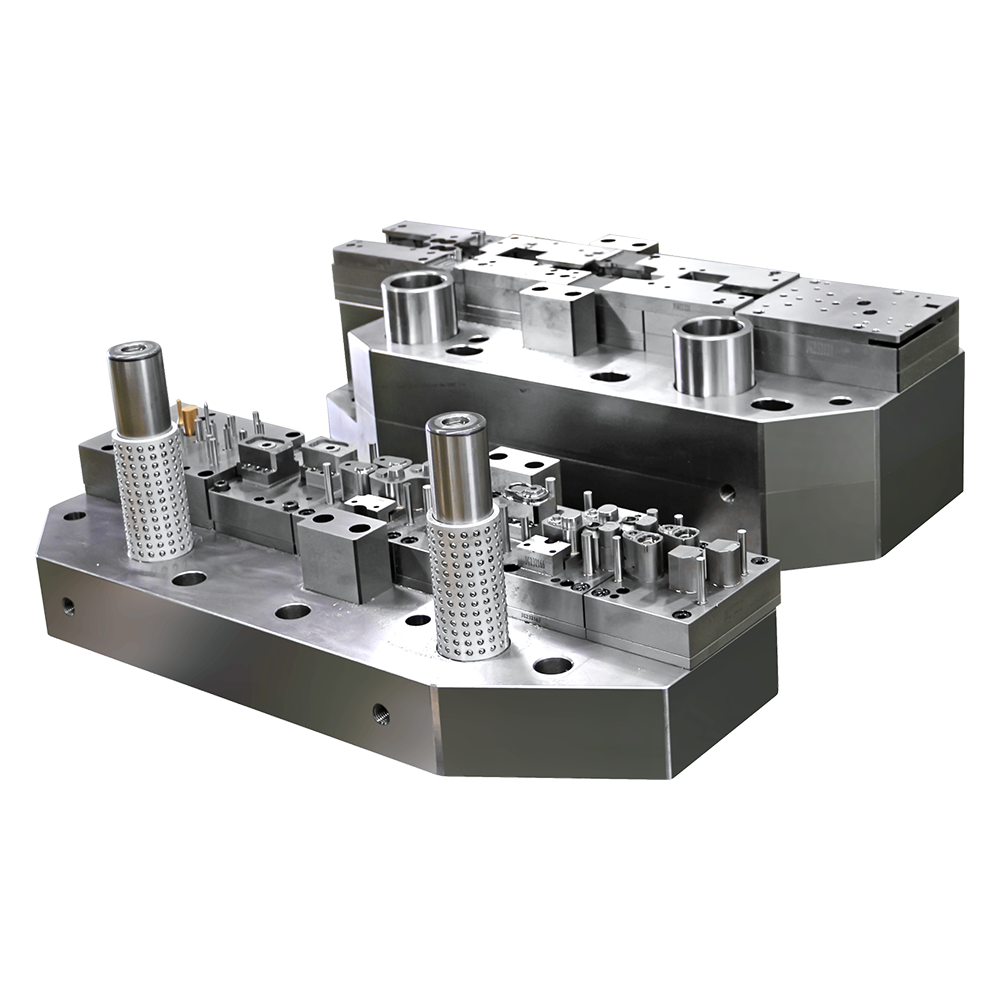

Sistemas de soldadura automatizados: Máquinas de fabricación de tanques químicos Emplea tecnologías de soldadura automatizadas altamente precisas, como soldadura por fusión a tope, soldadura por extrusión o soldadura por gas caliente. Estos métodos son esenciales para garantizar costuras fuertes y uniformes en tanques hechos de diversos materiales, como HDPE (polietileno de alta densidad), PP (polipropileno) o FRP (plástico reforzado con fibra). Los sistemas automatizados ayudan a mantener la consistencia en todo el proceso de soldadura controlando con precisión los parámetros como la velocidad, la temperatura y la presión. La automatización reduce el error humano, lo que conduce a soldaduras impecables que pueden soportar el estrés mecánico y la exposición química durante períodos prolongados, minimizando así el riesgo de fugas.

Diseño de articulación sin costura: en la construcción de tanques químicos, particularmente aquellos destinados a materiales peligrosos, la integridad de las articulaciones y las costuras es de suma importancia. Las máquinas diseñadas para la fabricación de tanques químicos incorporan diseños de ingeniería que promueven las articulaciones perfectas, asegurando la integridad estructural del tanque. Por ejemplo, los procesos avanzados de soldadura de extrusión pueden crear cuentas gruesas y continuas de material fundido que se fusionan sin problemas a lo largo de las juntas. Este proceso crea un enlace que es tan fuerte o más fuerte que el material base. En aplicaciones que involucran altas presiones internas o productos químicos reactivos, este diseño de la articulación perfecta reduce significativamente los puntos débiles potenciales que podrían provocar fugas o falla estructural.

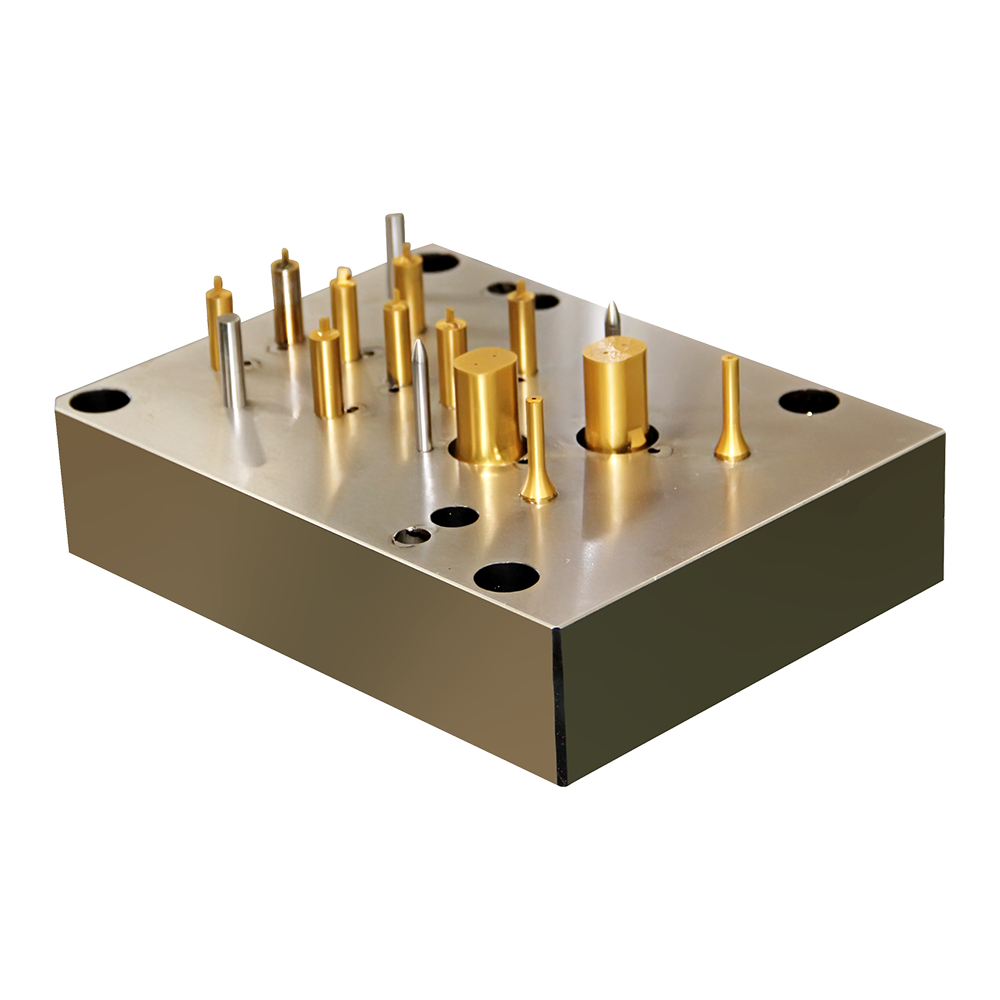

Integridad de sellado: más allá de la soldadura, muchas máquinas de fabricación de tanques químicos aplican medidas adicionales para reforzar el sellado. Estas máquinas a menudo usan selladores o revestimientos resistentes a los químicos en puntos críticos como articulaciones, costuras y accesorios. Para los tanques que almacenan productos químicos agresivos, se puede integrar un sistema de revestimiento secundario. Esto podría implicar un recubrimiento protector aplicado después de la soldadura, lo que asegura que la superficie del tanque sea impermeable y resistente a la degradación química. Para materiales como FRP, se pueden aplicar capas de resina o polímero después de la soldado para mejorar la resistencia química general. Estas capas adicionales proporcionan una barrera robusta que evita fugas o filtraciones, incluso en condiciones desafiantes.

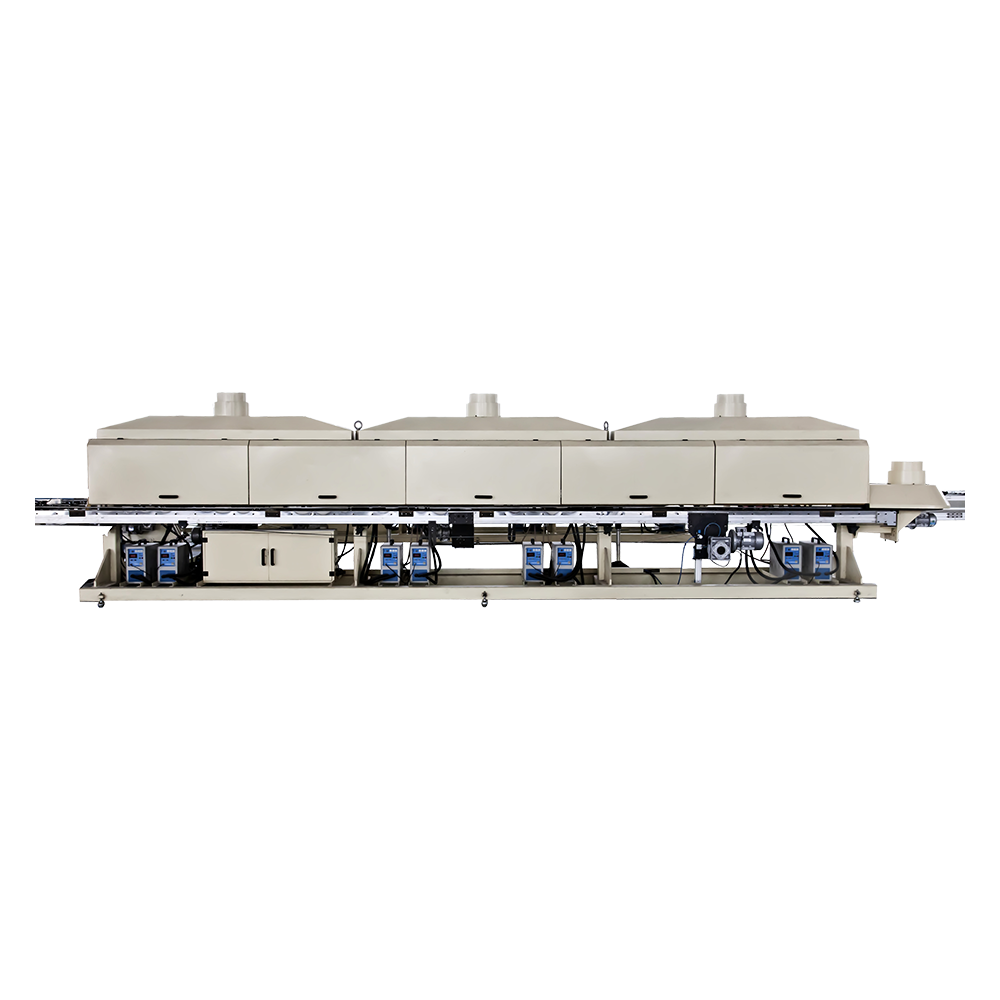

Control de temperatura y presión: los procesos de soldadura y sellado implican parámetros de temperatura y presión cuidadosamente controlados. El control inadecuado de estos factores puede provocar articulaciones débiles y frágiles que pueden desarrollar microgrietas, comprometiendo la integridad del tanque. Las máquinas de fabricación de tanques avanzadas están equipadas con sofisticados sistemas de monitoreo de temperatura y presión que aseguran condiciones óptimas en todo el proceso de soldadura. Estos sistemas ajustan dinámicamente el calor y la presión para que coincidan con el material específico que se utiliza, asegurando la uniformidad en las soldaduras. Este control apretado evita la deformación del material y garantiza que las soldaduras mantengan la resistencia química y la resistencia mecánica.

Pruebas no destructivas (NDT): para garantizar la calidad e integridad de las soldaduras, muchas máquinas de fabricación de tanques químicos incorporan métodos de pruebas no destructivas (NDT), como pruebas ultrasónicas, inspección de rayos X o inspección de penetraciones de tinte. Estas técnicas permiten la detección de defectos internos, como vacíos, grietas o fusión incompleta, sin dañar el tanque. Las pruebas ultrasónicas, por ejemplo, envían ondas de sonido de alta frecuencia a través de las áreas soldadas y miden cómo se reflejan. Se detectará cualquier inconsistencia en la soldadura, lo que permite una rectificación inmediata. Este paso es fundamental para verificar que las soldaduras están libres de fugas y cumplan con los estrictos estándares de seguridad necesarios para aplicaciones de almacenamiento químico.