Uno de los conceptos Lean conocidos es el de "flujo". El ejemplo familiar de flujo es la línea de ensamblaje automotriz. En una línea de ensamblaje, los productos fluyen a través de una fábrica que se mueve a través de diferentes estaciones de trabajo a una velocidad constante hasta que salen de la línea de ensamblaje completada.

Esto, por supuesto, es cómo se ensamblan los autos. Y todos sabemos que la industria automotriz, especialmente Toyota, es la inspiración para el pensamiento Lean. Pero, ¿qué pasa si no fabrica automóviles o incluso está involucrado en la producción en masa? ¿Qué pasa si ni siquiera está involucrado en la producción y está en un negocio de servicios? ¿Qué posible relevancia puede tener el flujo para su negocio? Esta es una pregunta que me hacen todo el tiempo y, en este artículo, espero explicar cómo el flujo puede ser relevante para cualquier proceso.

¿Por qué necesitas flujo?

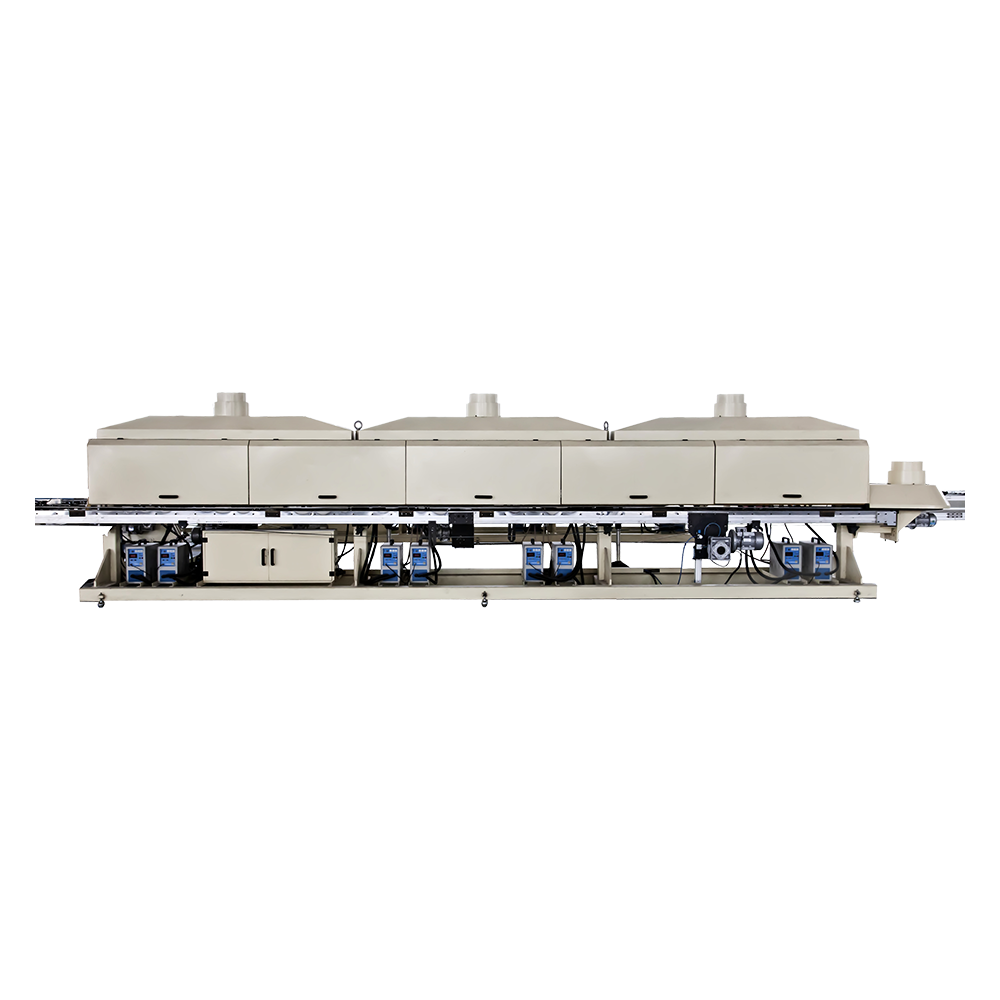

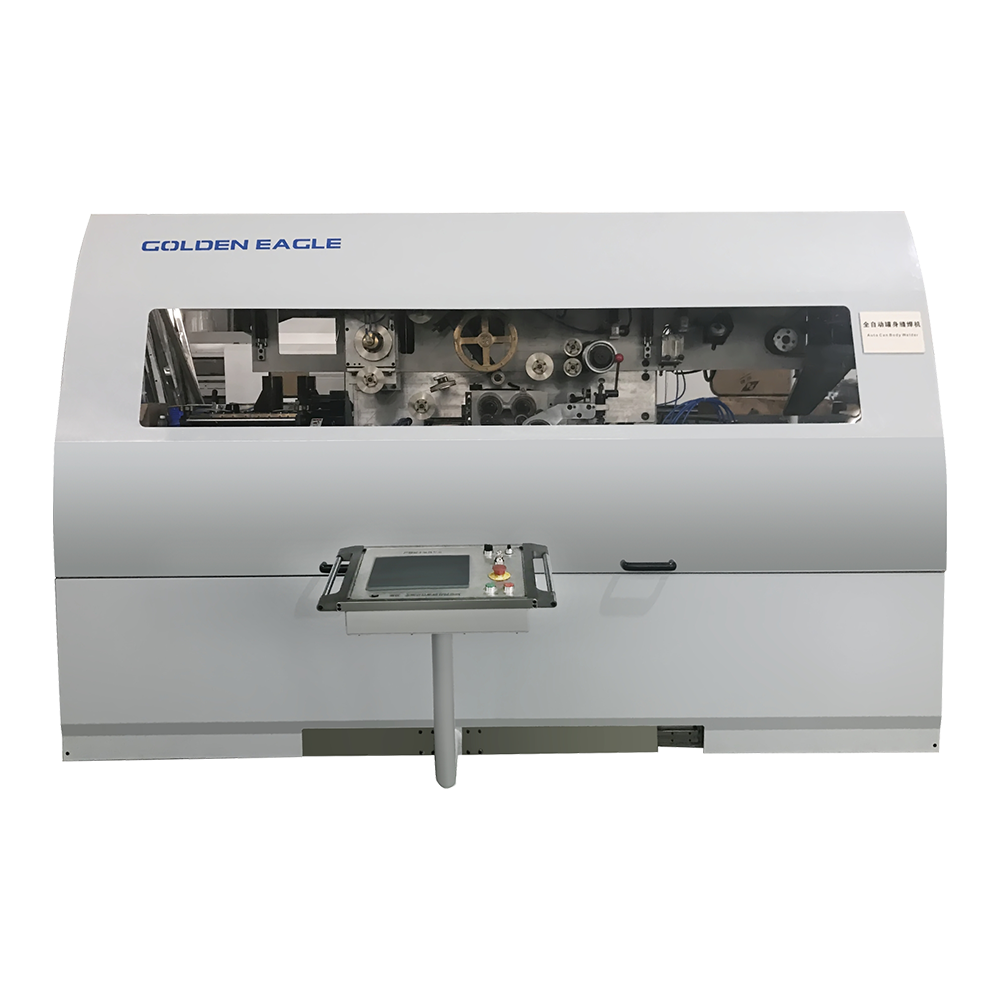

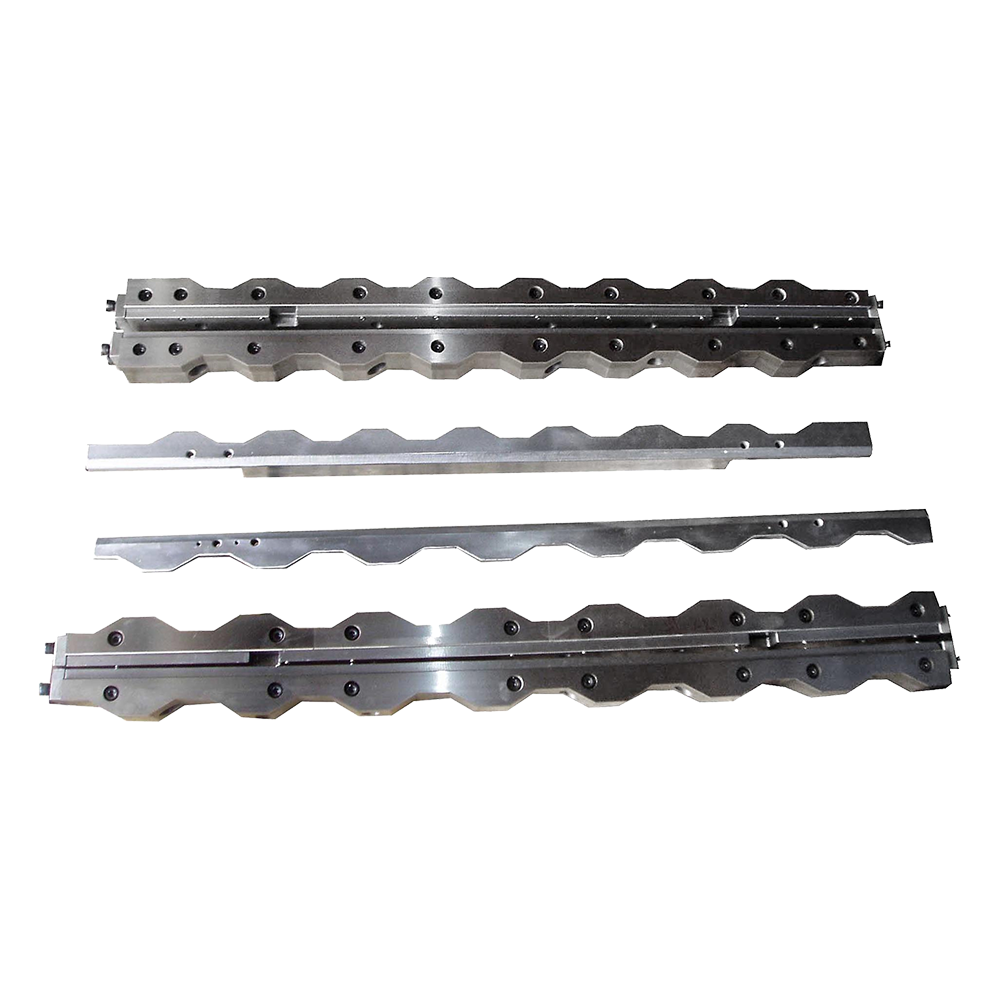

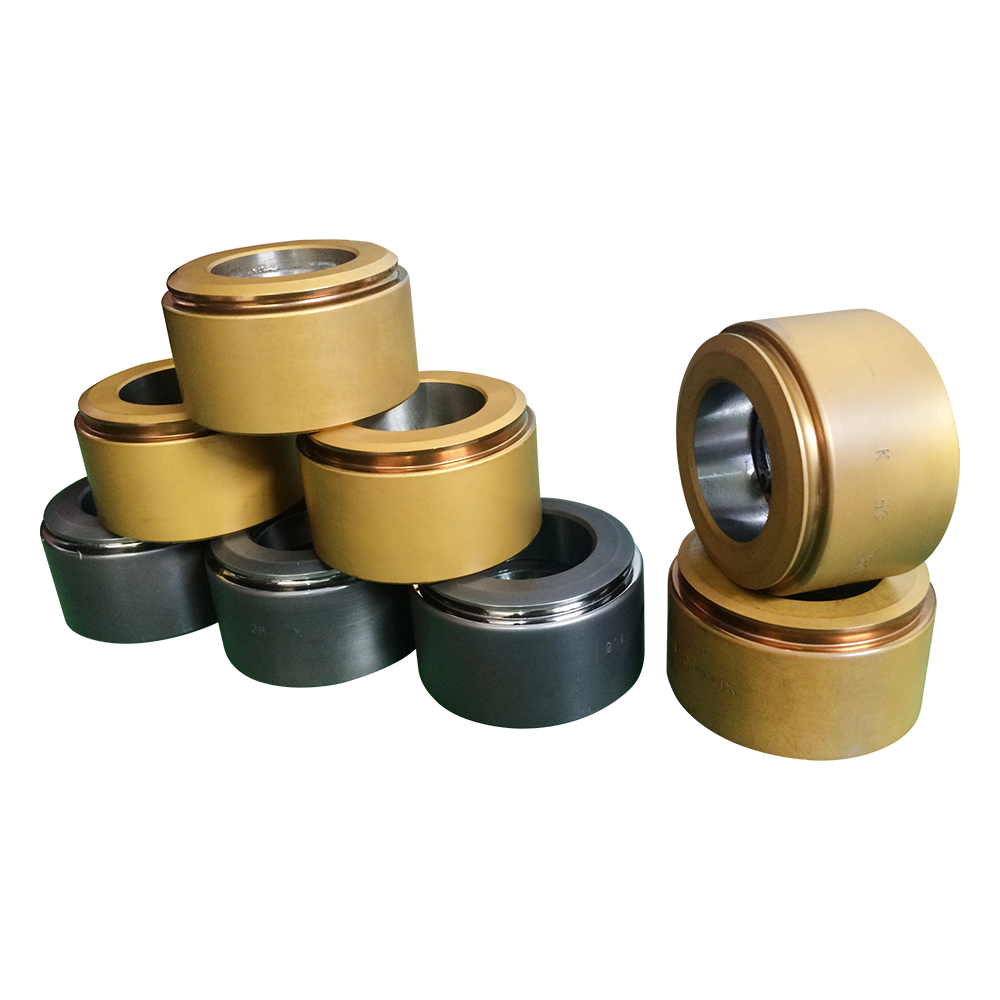

¿Con qué frecuencia observa su proceso en la fábrica o almacén de su oficina y se pregunta dónde está haciendo, cuánto tiempo llevará terminar el trabajo actual y cuál es su capacidad para más trabajo? Imagínese si su proceso funcionara a un ritmo predecible con cada paso del proceso sincronizado a esa velocidad. Imagínese también si no hubiera amortiguadores ni tiempos de espera entre los procesos, lo que significa que su valor de valor subyacente también era su tiempo. Si te imaginas ese escenario, estás imaginando flujo. Si estás haciendo autos en el línea de producción de máquinas de alimentos , Fabricación de columnas de acero, fabricando escaleras a medida o aplicaciones de crédito de procesamiento, el flujo puede ofrecer grandes beneficios. Entonces, ¿cómo se crea flujo lejos de la línea de ensamblaje?

Procesos de mapeo con codificación de colores

Comprender su proceso actual

Un mapa de flujo de valor es una herramienta que lo ayudará a diseñar su flujo. El TXM Manufacturing Agility Process® (MAP) se basa en técnicas de mapeo de flujo de valor automotriz, pero se adoptó para flujos de servicio y bajo volumen de bajo volumen, fabricación de alta mezcla. El mapa de estado actual lo ayuda a comprender su proceso actual e identificar cómo crea valor para el cliente y dónde hay residuos. Luego desarrolla un diseño de estado futuro para su proceso que eliminó los pasos innecesarios y define su flujo.

Medir el flujo

Una vez que haya definido los pasos en su flujo, debe decidir cómo controlar la velocidad de flujo. El concepto aquí es que coincidamos con la tasa de actividad en cada paso del proceso con la tasa de demanda del cliente o tiempo de consumo. Para hacer esto, debe encontrar una unidad de medida para su proceso que pueda servir para controlar su tasa de flujo. Esto es fácil en el ensamblaje, porque los productos son bastante uniformes, y es una cuestión simple de contar unidades.

En algunos procesos de oficina también, puede ser tan simple como medir el número de transacciones, como el número de cotizaciones para un equipo de ventas. Sin embargo, para procesos más complejos, puede estar tratando de medir las "manzanas contra las naranjas" ya que un trabajo o producto difiere en términos de contenido de trabajo al otro. La respuesta aquí es encontrar una métrica simple que se pueda medir rápidamente y que todos puedan entender.

Puede ser que la métrica no lo sea, pero siempre y cuando su combinación de productos sea razonablemente constante (por ejemplo, una combinación de trabajos difíciles y trabajos fáciles), esta variación debe incluso salir. Si la variación es demasiado grande, es posible que necesite crear dos o más flujos, agrupar productos o trabajos similares junto con diferentes medidas para rastrear el flujo.

Una vez que se establece la unidad de medida, puede calcular su tiempo de takt en términos de minutos por trabajo (o una tasa de takt en trabajos por minuto). El objetivo es que cada paso de proceso funcionará a esa velocidad.

Poner el flujo

Ha definido los pasos en su flujo y establece un tiempo de takt, pero para que realmente haga que su flujo sea efectivo, el diseño de su proceso físico debe reflejar el flujo. Esto significa unir los procesos para que los trabajos fluyan naturalmente de un paso a otro. Llamamos a esto un diseño de instalación magra. Puede aplicarse igualmente en una oficina, ingeniería o proceso de fabricación. Reunir los procesos hace que las interrupciones al flujo del trabajo sean claramente visibles y le permite corregir estos problemas a medida que ocurren en lugar de después de que se hayan perdido los objetivos.

Por supuesto, al leer este breve artículo, tendrá visiones de una línea de ensamblaje de movimiento automotriz con automóviles que se mueven a través de estaciones de trabajo cronometradas hasta el último segundo. Esto probablemente sea más aspiración que la realidad para muchos procesos personalizados u de oficina. Es probable que haya alguna variación en los tiempos de proceso de paso a paso y es probable que necesite pequeños buffers para equilibrar las variaciones en la combinación de productos. Sin embargo, al crear un flujo, incluso si no es así, habrá mejorado significativamente la consistencia y la previsibilidad de su proceso. También será mucho más capaz de ver y eliminar el desperdicio y los problemas.