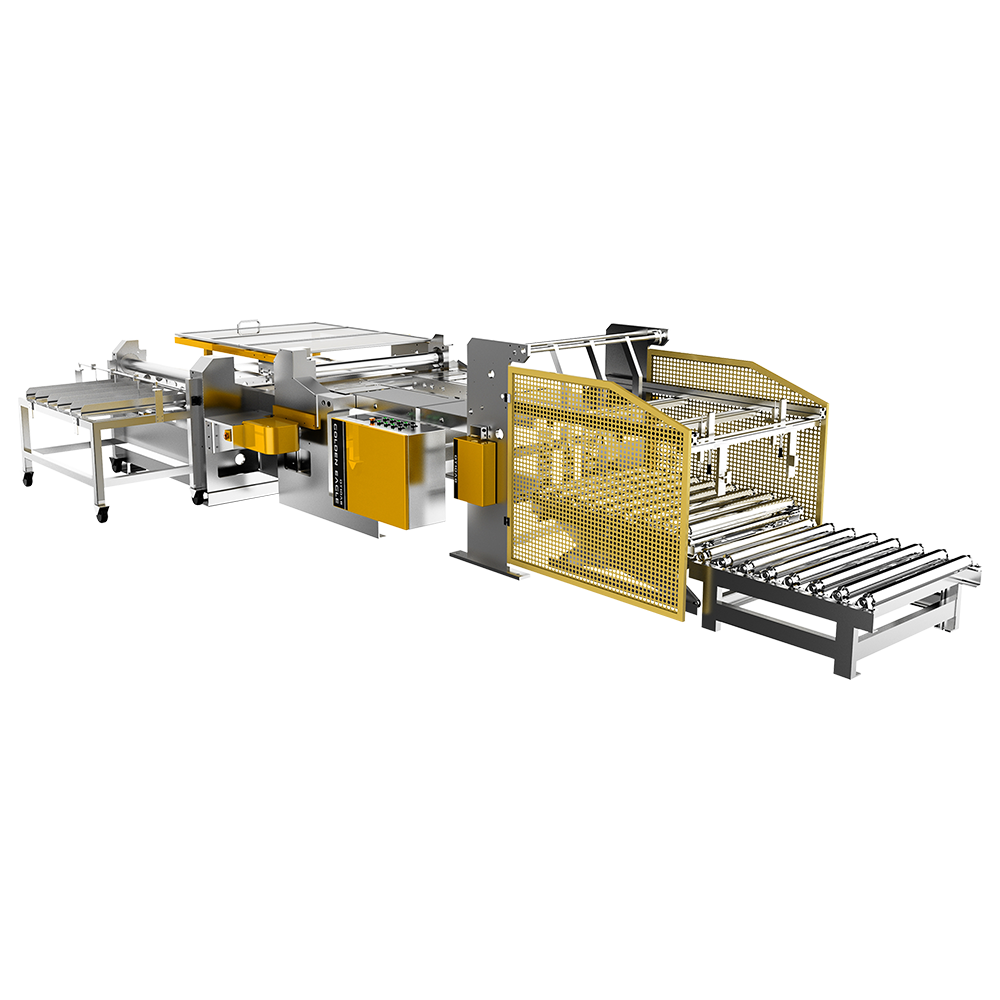

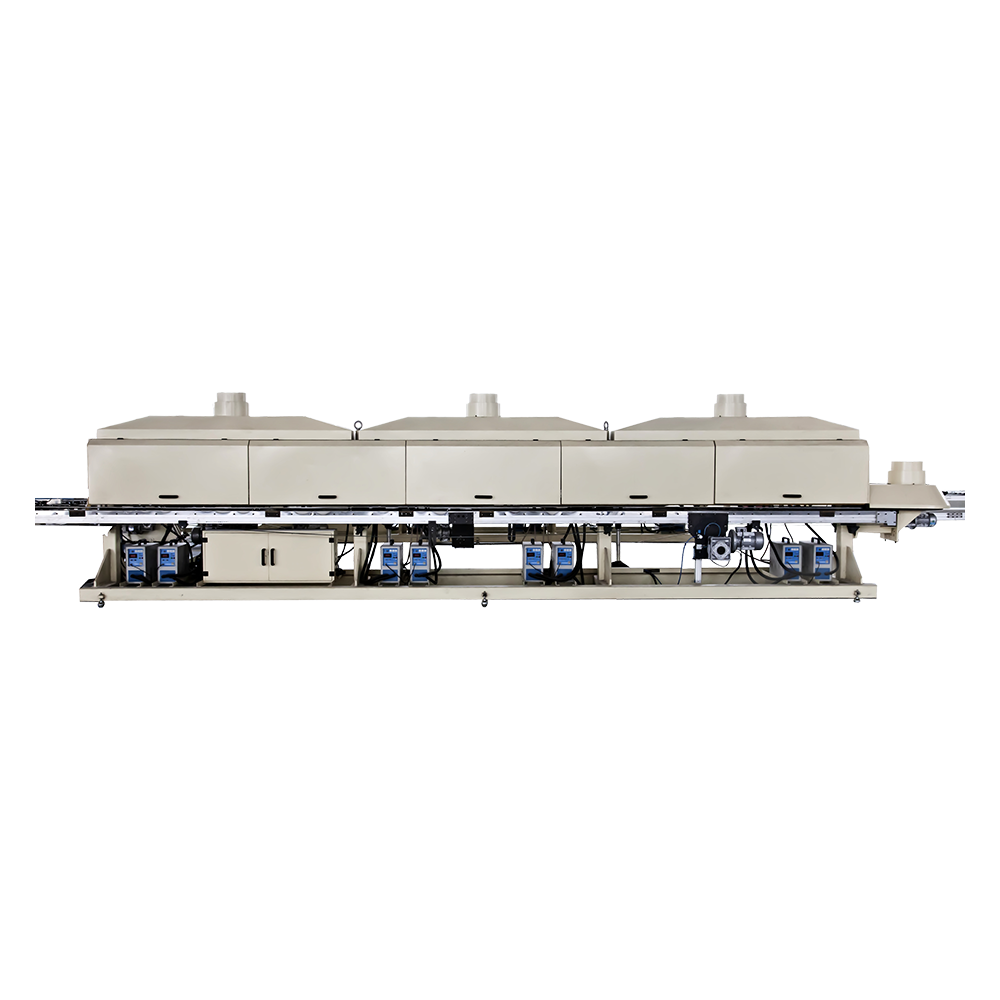

Descripción general de las máquinas para fabricar latas de leche en polvo

Las máquinas para fabricar latas de leche en polvo son equipos especializados diseñados para producir latas adecuadas para almacenar y transportar leche en polvo. Estas máquinas se encargan de la formación, llenado, sellado y, en ocasiones, etiquetado de latas en un proceso continuo o semiautomático. La línea de producción normalmente incluye componentes para la formación del cuerpo de la lata, colocación de la tapa, llenado, sellado e inspección de calidad. La capacidad de mantener la hermeticidad y el sellado adecuado es esencial para preservar la calidad y la vida útil de la leche en polvo, ya que la exposición a la humedad o al oxígeno puede degradar sus propiedades nutricionales y provocar grumos o deterioro. Por lo tanto, las máquinas modernas suelen integrar mecanismos de detección para garantizar que las latas estén correctamente selladas y herméticas.

Importancia del sellado y la estanqueidad al aire

El sellado y la estanqueidad son parámetros críticos para las latas de leche en polvo porque afectan directamente la calidad y seguridad del producto. Un sellado adecuado evita que entren contaminantes externos, humedad y aire en la lata, lo que de otro modo podría comprometer la estabilidad y seguridad de la leche en polvo. La estanqueidad garantiza que el ambiente interno de la lata permanezca controlado, protegiendo el polvo de la humedad y la oxidación. Las máquinas que monitorean estos parámetros ayudan a los fabricantes a cumplir con los estándares de calidad y los requisitos reglamentarios, al tiempo que minimizan las pérdidas de productos y mantienen la confianza del consumidor.

Mecanismos de detección en máquinas de latas de leche en polvo

Moderno máquinas para fabricar latas de leche en polvo Están equipados con varios sistemas de detección para verificar el sellado y la estanqueidad. Los mecanismos comunes incluyen sensores de detección de vacío, pruebas de presión y detección de fugas. La detección de vacío implica crear un ligero vacío dentro de la lata sellada y medir la caída de presión a lo largo del tiempo; un vacío estable indica un sellado adecuado. La prueba de presión utiliza aire comprimido para verificar si la lata mantiene su presión interna, revelando fugas si la presión disminuye. Los sensores de detección de fugas, incluidos los dispositivos ultrasónicos u ópticos, pueden identificar espacios o defectos en el área de sellado. Estos sistemas se integran en la línea de producción para realizar inspecciones en tiempo real sin ralentizar el proceso de fabricación.

Detección basada en vacío

La detección basada en vacío es un método ampliamente utilizado para controlar la calidad del sellado de las latas de leche en polvo. En este sistema, la lata sellada se expone a una cámara de vacío y se mide el nivel de vacío dentro de la lata. Si la lata mantiene el vacío durante un período definido, se considera que está correctamente sellada y hermética. Una caída de presión indica posibles defectos de sellado, lo que hace que la máquina rechace o marque la lata para una inspección adicional. Este método es particularmente eficaz para detectar pequeñas fugas que pueden no ser visibles a simple vista, garantizando un alto nivel de control de calidad en los envases de leche en polvo.

Pruebas de presión para verificación de sellado

La prueba de presión es otro método utilizado para garantizar la integridad de la lata. En este enfoque, se aplica aire comprimido a la lata y los sensores monitorean la presión interna para detectar cualquier caída con el tiempo. Las latas que no logran mantener la presión esperada se marcan para rechazo. Este método es adecuado para líneas de producción de alta velocidad, ya que proporciona información rápida sobre la calidad del sellado. Las pruebas de presión también ayudan a identificar problemas con las tapas de las latas, los materiales de sellado o el proceso de sellado en sí, lo que permite a los fabricantes ajustar la configuración de la máquina y mantener una calidad constante del producto.

Sensores de detección de fugas

Los sensores de detección de fugas mejoran la capacidad de las máquinas para fabricar latas de leche en polvo para identificar sellos imperfectos. Los sensores ultrasónicos detectan fugas midiendo ondas sonoras de alta frecuencia transmitidas a través de la lata; cualquier desviación indica un espacio o defecto en el área de sellado. Los sensores ópticos utilizan sistemas de luz o láser para examinar la costura y la alineación de la tapa, asegurando un cierre adecuado. Estos sistemas de detección se pueden integrar con mecanismos de rechazo automatizados para eliminar las latas defectuosas de la línea de producción, manteniendo un alto estándar de calidad sin inspección manual. El uso de sensores reduce el error humano y aumenta la eficiencia general.

Integración con Sistemas de Automatización

La detección de sellado y hermeticidad a menudo se integra en las líneas de producción automatizadas de latas de leche en polvo. Esta integración permite un seguimiento en tiempo real y ajustes automáticos del proceso de sellado. Por ejemplo, si una máquina detecta fallas repetidas en el sellado, puede ajustar la presión de la tapa, la temperatura del sellado o la velocidad del transportador para corregir el problema. La automatización garantiza que la detección y corrección se produzcan sin problemas, minimizando el tiempo de inactividad y manteniendo una calidad constante del producto. La integración también proporciona capacidades de registro de datos, que se pueden utilizar para garantizar la calidad, cumplir con los estándares de la industria y rastrear los lotes de producción.

Mantenimiento y Calibración

El mantenimiento y la calibración adecuados de los sistemas de detección son esenciales para un rendimiento confiable. Los sensores y los sistemas de presión o vacío deben comprobarse periódicamente para determinar su precisión y limpieza para evitar falsos positivos o defectos pasados por alto. Las rutinas de calibración implican verificar las lecturas del sensor con respecto a estándares conocidos y ajustar la configuración de la máquina en consecuencia. El mantenimiento regular garantiza que la máquina siga detectando problemas de sellado con precisión y evita que el desgaste a largo plazo afecte el rendimiento. El mantenimiento de los sistemas de detección contribuye a la longevidad de la máquina para fabricar latas de leche en polvo y garantiza que se preserve la integridad del producto.

Comparación de métodos de detección de sellado

La siguiente tabla resume los métodos comunes utilizados en las máquinas para fabricar latas de leche en polvo para verificar el sellado y la estanqueidad.

| Método de detección | Mecanismo | Ventajas | Limitaciones |

| Detección de vacío | Mide la caída de presión en una cámara de vacío. | Efectivo para pequeñas fugas, no destructivo. | Requiere una calibración precisa de la cámara |

| Prueba de presión | Aplica aire comprimido y monitorea la caída de presión. | Rápido, adecuado para líneas de alta velocidad | Puede requerir latas reforzadas para alta presión. |

| Sensores ultrasónicos | Utiliza ondas sonoras de alta frecuencia para detectar fugas. | Altamente sensible, preciso para pequeños defectos | Puede verse afectado por el ruido ambiental. |

| Sensores ópticos | Utiliza luz o láser para verificar la alineación de la tapa y la integridad de la costura. | Sin contacto, detecta eficazmente la desalineación | Puede no detectar fugas internas microscópicas |

Impacto en la calidad y seguridad del producto

La integración de la detección de sellado y estanqueidad afecta significativamente la calidad y seguridad del producto. Las latas de leche en polvo que pasan la detección tienen menos probabilidades de sufrir contaminación o deterioro, lo que garantiza una calidad constante para los consumidores. La detección temprana de problemas de sellado reduce el desperdicio y evita que productos defectuosos lleguen al mercado. Al mantener un ambiente interno controlado, estas máquinas ayudan a preservar el valor nutricional y la frescura de la leche en polvo durante períodos prolongados de almacenamiento. Los fabricantes se benefician de una mayor confiabilidad, menores retiradas del mercado y el cumplimiento de las normas de seguridad alimentaria.

Conclusión sobre la detección de sellado

Las máquinas para fabricar latas de leche en polvo equipadas con funciones de sellado y detección de estanqueidad proporcionan un mayor nivel de garantía de calidad en el envasado. Al emplear pruebas de vacío, monitoreo de presión y tecnologías de sensores avanzadas, estas máquinas garantizan que cada lata esté sellada adecuadamente y mantenga su entorno interno. La integración con sistemas de automatización, junto con el mantenimiento y la calibración regulares, mejora la confiabilidad y la eficiencia operativa. Detectar defectos de sellado durante la producción ayuda a los fabricantes a proteger la calidad del producto, extender la vida útil y mantener la confianza del consumidor.