Descripción general de las máquinas para fabricar latas de leche en polvo

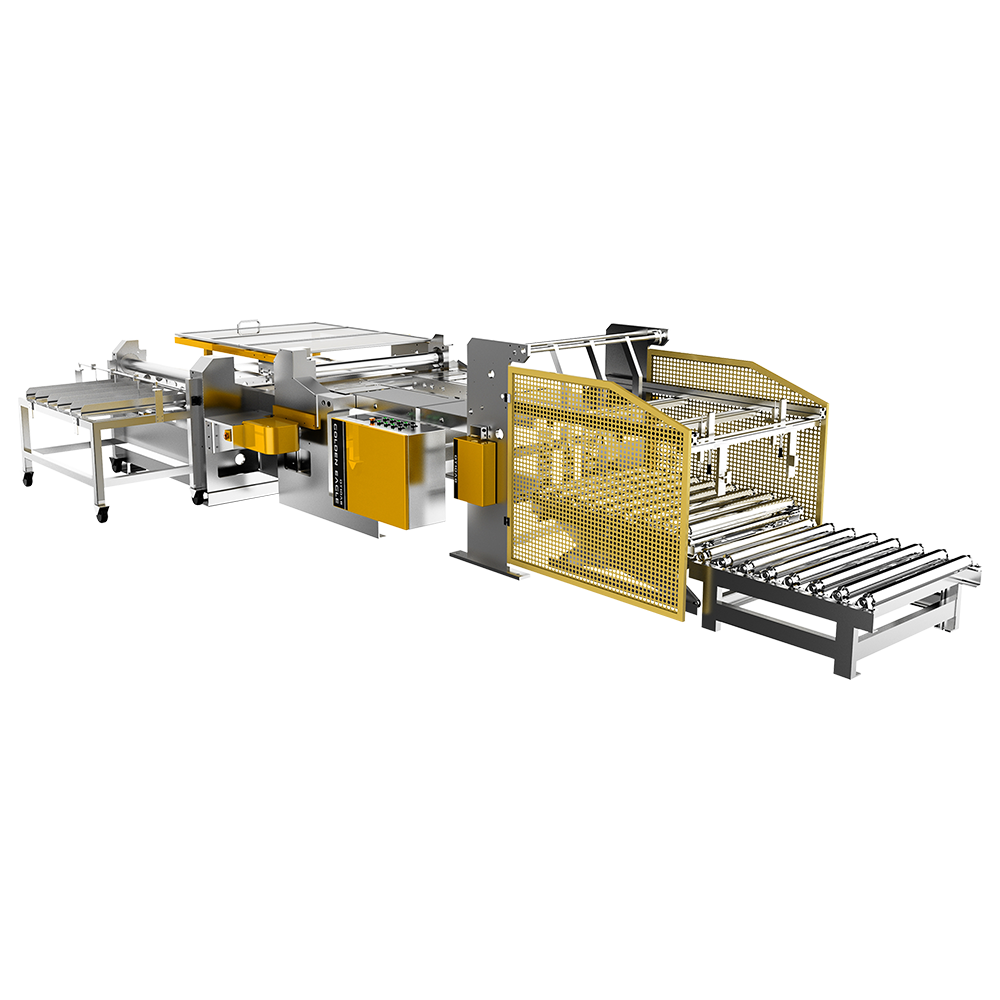

un máquina para fabricar latas de leche en polvo Es una pieza crucial del equipo utilizado en el proceso de envasado de leche en polvo. Estas máquinas están diseñadas para automatizar la producción de latas metálicas que contienen leche en polvo y otros productos lácteos. Las latas creadas por estas máquinas deben ser resistentes y estar selladas adecuadamente para proteger el contenido de la contaminación, la humedad y el deterioro. Estas máquinas suelen implicar una serie de operaciones complejas, que incluyen cortar, dar forma, soldar y sellar. Dada la cantidad de procesos mecánicos involucrados, es importante comprender las necesidades de mantenimiento de las máquinas para fabricar latas de leche en polvo, incluso si requieren limpieza, lubricación o reemplazo de piezas periódicas.

La necesidad de una limpieza regular

La limpieza es un aspecto esencial del mantenimiento de una máquina para fabricar latas de leche en polvo. Como estas máquinas funcionan con metal, polvo y adhesivos, con el tiempo se pueden acumular residuos y residuos. La acumulación de este material no sólo puede afectar el rendimiento de la máquina sino que también supone riesgos para la calidad del producto. Por ejemplo, los residuos de leche en polvo o las partículas de la formación de metales pueden contaminar las latas, comprometiendo potencialmente la pureza del producto. La limpieza regular ayuda a eliminar los restos de polvo, aceite o residuos de la máquina, lo que garantiza que el proceso de producción se desarrolle sin problemas y que las latas producidas estén libres de contaminantes.

La frecuencia de limpieza depende en gran medida del volumen de producción, el tipo de material que se utiliza y el entorno en el que opera la máquina. En entornos de producción de gran volumen, es posible que sea necesario realizar la limpieza diaria o semanalmente, mientras que en entornos menos exigentes, una rutina de limpieza mensual puede ser suficiente. También es importante limpiar la máquina durante el tiempo de inactividad planificado o antes de cambiar a un producto diferente para evitar la contaminación cruzada. El proceso de limpieza generalmente implica limpiar superficies, eliminar residuos de polvo y limpiar cualquier pieza que entre en contacto con el producto para mantener los estándares de higiene.

Requisitos de lubricación para un funcionamiento suave

La lubricación juega un papel fundamental en el funcionamiento eficiente de las máquinas para fabricar latas de leche en polvo. Estas máquinas constan de varias partes móviles, incluidos engranajes, rodillos y motores, que están sujetos a desgaste con el tiempo debido a la fricción. Sin una lubricación adecuada, estas piezas pueden experimentar una mayor fricción, lo que puede provocar sobrecalentamiento, desgaste prematuro y eventual falla de los componentes. La lubricación ayuda a reducir la fricción, disipar el calor y prevenir el contacto entre metales, todo lo cual prolonga la vida útil de la máquina y mejora su rendimiento.

La frecuencia de lubricación depende del modelo específico de la máquina, las condiciones operativas y el tipo de lubricante utilizado. Generalmente, es necesario comprobar la lubricación con regularidad, especialmente en el caso de piezas de alto uso. Los fabricantes de máquinas suelen proporcionar directrices sobre el tipo de lubricante necesario y los intervalos en los que se debe aplicar la lubricación. Es importante utilizar el tipo correcto de lubricante, ya que utilizar un producto inadecuado puede provocar problemas como obstrucción, corrosión o mal funcionamiento. Garantizar que la lubricación se aplique de manera uniforme y en las cantidades adecuadas ayuda a mantener la eficiencia de la máquina y evita tiempos de inactividad innecesarios.

Reemplazo de piezas en la máquina para fabricar latas de leche en polvo

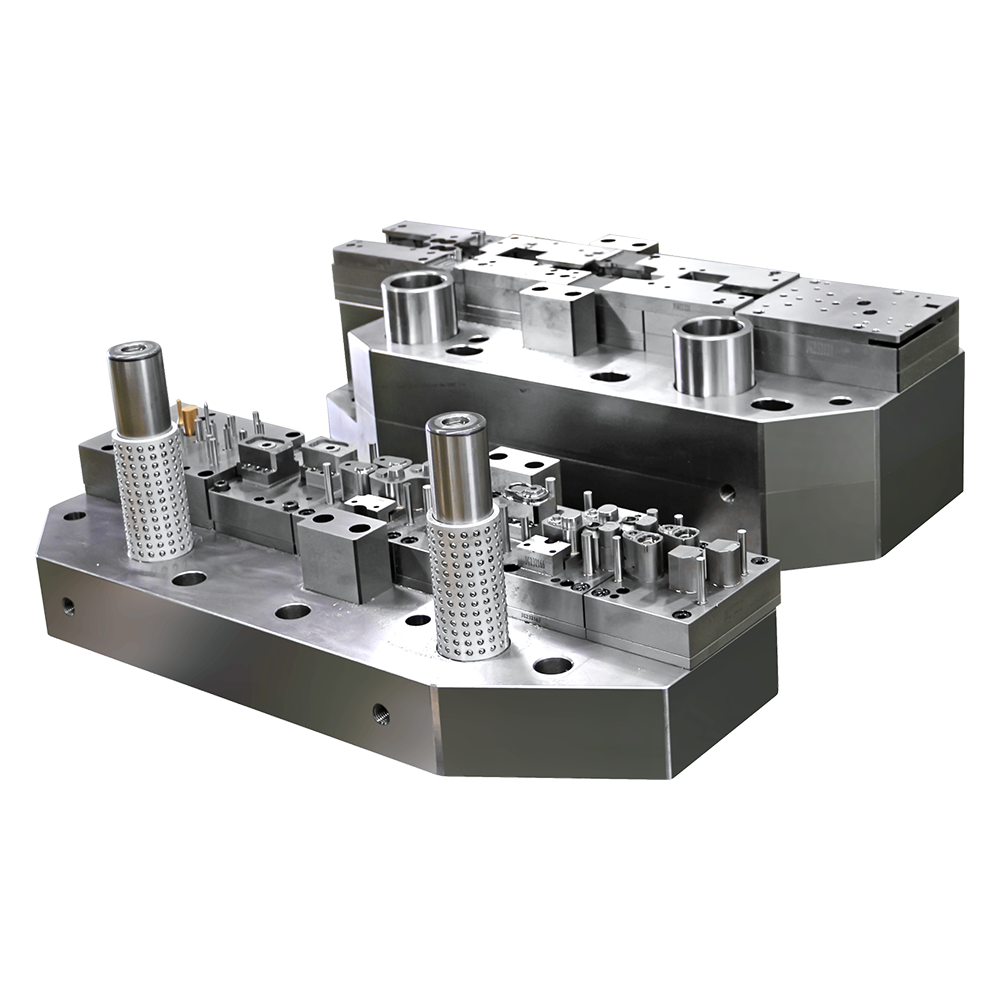

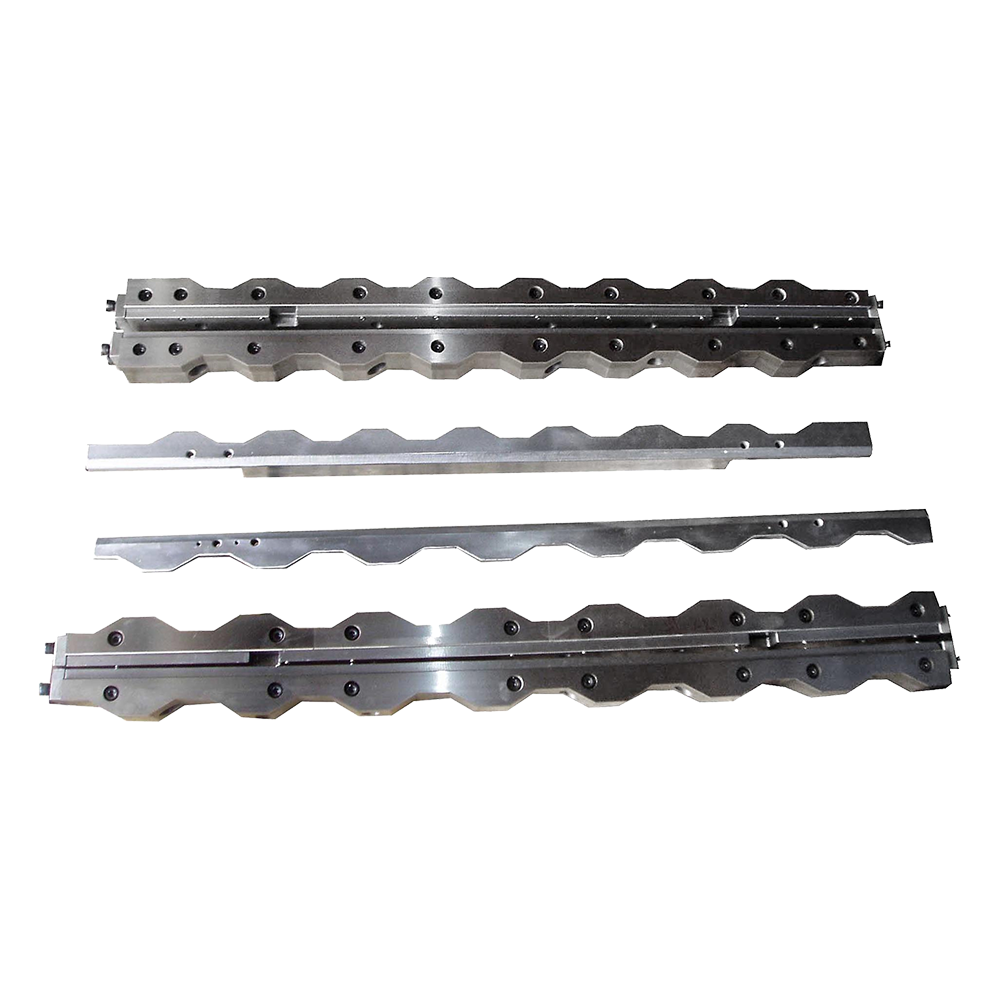

Con el tiempo, los diversos componentes de una máquina para fabricar latas de leche en polvo experimentarán desgaste debido al uso constante. Piezas como las cuchillas de corte, las matrices de formación, las herramientas de soldadura y los mecanismos de sellado están sujetas a tensiones regulares y es posible que eventualmente sea necesario reemplazarlas. Estas piezas son cruciales para mantener la precisión y eficiencia del proceso de fabricación de latas, y su deterioro puede provocar problemas como sellado deficiente, formas incorrectas o latas dañadas.

Por ejemplo, las cuchillas de corte pueden volverse desafiladas después de un uso prolongado, lo que dificulta que la máquina corte con precisión láminas de metal. De manera similar, los troqueles de formación pueden perder su forma o desarrollar grietas con el tiempo, lo que genera problemas con la forma adecuada de las latas. Los mecanismos de sellado, que son los encargados de garantizar el correcto cierre de las latas, también pueden desgastarse, especialmente en máquinas que funcionan a altas velocidades. Cuando estas piezas dejan de ser efectivas, pueden producirse productos defectuosos y es posible que sea necesario detener la máquina para realizar reparaciones o reemplazar piezas.

El reemplazo de piezas debe realizarse de acuerdo con las recomendaciones del fabricante, que generalmente implican inspecciones periódicas e intervalos de reemplazo según el uso de la máquina. En entornos de producción de alta demanda, es posible que sea necesario reemplazar las piezas con más frecuencia, mientras que en entornos de menor producción, los intervalos pueden ser más largos. Se recomienda encarecidamente utilizar piezas de repuesto originales del fabricante para garantizar la compatibilidad y mantener el rendimiento de la máquina.

Piezas comunes que requieren mantenimiento regular

Hay varios componentes en una máquina para fabricar latas de leche en polvo que requieren inspección y mantenimiento regulares para garantizar un rendimiento óptimo. Estos incluyen motores, correas, rodillos y sistemas eléctricos. Es necesario comprobar el correcto funcionamiento y lubricación de los motores que accionan los componentes mecánicos de la máquina. Las correas que transfieren potencia entre piezas deben revisarse para detectar signos de desgaste o deshilachado. Los rodillos, que son responsables de dar forma y guiar las latas, pueden desalinearse o desgastarse, afectando la consistencia de las latas que se producen.

Además de las piezas mecánicas, también se deben controlar los sistemas eléctricos de la máquina. Con el tiempo, los componentes eléctricos como cableado, conectores y sensores pueden degradarse o dañarse. Las inspecciones periódicas del sistema eléctrico pueden evitar problemas como cortocircuitos, fallas de energía o lecturas de sensores defectuosas, que pueden interrumpir la producción y provocar reparaciones costosas. En ambientes de alta humedad, es posible que se requiera atención adicional para evitar que la humedad afecte los componentes eléctricos, y es posible que sea necesario aplicar recubrimientos o sellos resistentes a la humedad a las piezas sensibles.

Importancia del mantenimiento preventivo

El mantenimiento preventivo es esencial para garantizar que una máquina para fabricar latas de leche en polvo funcione de manera eficiente y tenga una larga vida útil. Al seguir un programa de mantenimiento de rutina que incluye limpieza, lubricación e inspecciones de piezas, los fabricantes pueden identificar y abordar los problemas antes de que generen problemas más graves. El mantenimiento preventivo ayuda a minimizar el tiempo de inactividad, reducir el riesgo de averías inesperadas y mejorar la productividad general de la máquina.

Además de las tareas rutinarias como limpieza y lubricación, el mantenimiento preventivo puede implicar verificar si hay desalineaciones, apretar pernos e inspeccionar cualquier pieza propensa a desgastarse. Tener un plan de mantenimiento claro y garantizar que los operadores y el personal de mantenimiento estén capacitados sobre cómo realizar las tareas necesarias ayudará a mantener la máquina en óptimas condiciones de funcionamiento. Además, mantener un registro de las actividades de mantenimiento permite a los operadores realizar un seguimiento de cuándo se reemplazaron o repararon las piezas por última vez, lo que puede resultar útil para planificar el mantenimiento futuro y garantizar que no se pase nada por alto.

Costo de Mantenimiento y Repuestos

Si bien la limpieza, la lubricación y el reemplazo de piezas regulares pueden generar costos, estos gastos generalmente son mucho más bajos que el costo de reparar o reemplazar una máquina que se ha deteriorado debido a un mantenimiento deficiente. El costo de los repuestos variará según la complejidad de la máquina, el fabricante y las piezas específicas necesarias. Sin embargo, invertir en piezas de calidad y realizar un mantenimiento regular puede evitar reparaciones más costosas en el futuro y prolongar la vida útil general de la máquina.

Algunos fabricantes ofrecen paquetes de servicios de mantenimiento que incluyen inspecciones de rutina, reemplazo de piezas y servicio prioritario en caso de emergencias. Estos paquetes pueden ser beneficiosos para operaciones a gran escala que dependen en gran medida de sus máquinas para fabricar latas y desean garantizar una producción continua. Para operaciones más pequeñas, una inspección periódica y el reemplazo oportuno de piezas pueden ser suficientes para mantener un funcionamiento sin problemas.

El tiempo de inactividad de la máquina y su impacto

unny downtime in a milk powder can making machine can have significant implications for production efficiency and output. Machine downtime can result from malfunctioning parts, improper lubrication, or failure to clean the machine properly. Therefore, maintenance activities such as cleaning, lubrication, and part replacement play a crucial role in reducing the chances of unplanned downtime. By taking the time to conduct regular maintenance, businesses can minimize disruptions to production and ensure that the machine runs at full capacity. In addition, properly maintained machines are less likely to cause delays in meeting customer demand or production targets.