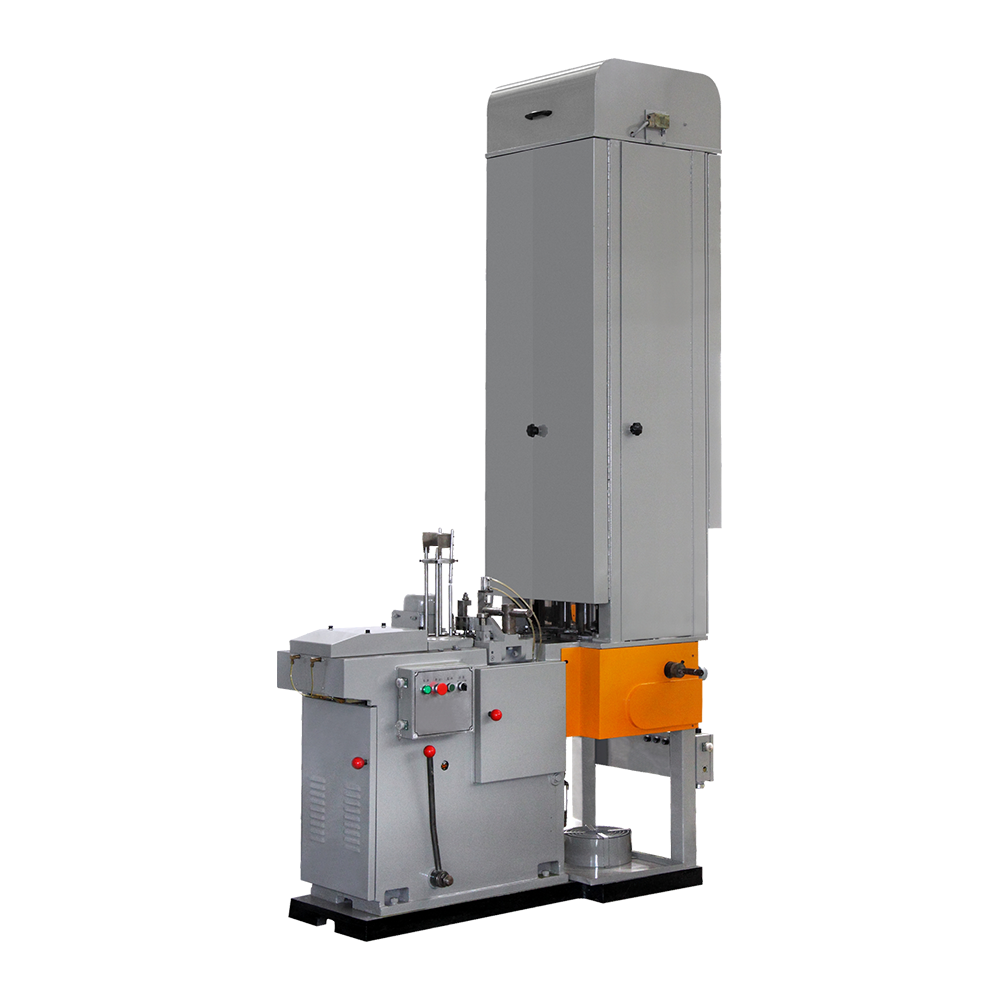

Máquina posterior a la reparación para el marcador EOE es un dispositivo especialmente diseñado para reparar cortes en latas abiertas (EOE). Una de sus funciones principales es detectar automáticamente defectos de corte. La precisión y eficiencia del proceso de inspección automática afectan directamente la calidad del trabajo de reparación y el rendimiento general de la línea de producción.

1. Composición del sistema

El sistema de inspección automática es uno de los componentes centrales de la máquina posterior a la reparación para el marcador EOE, que generalmente consiste en las siguientes partes.

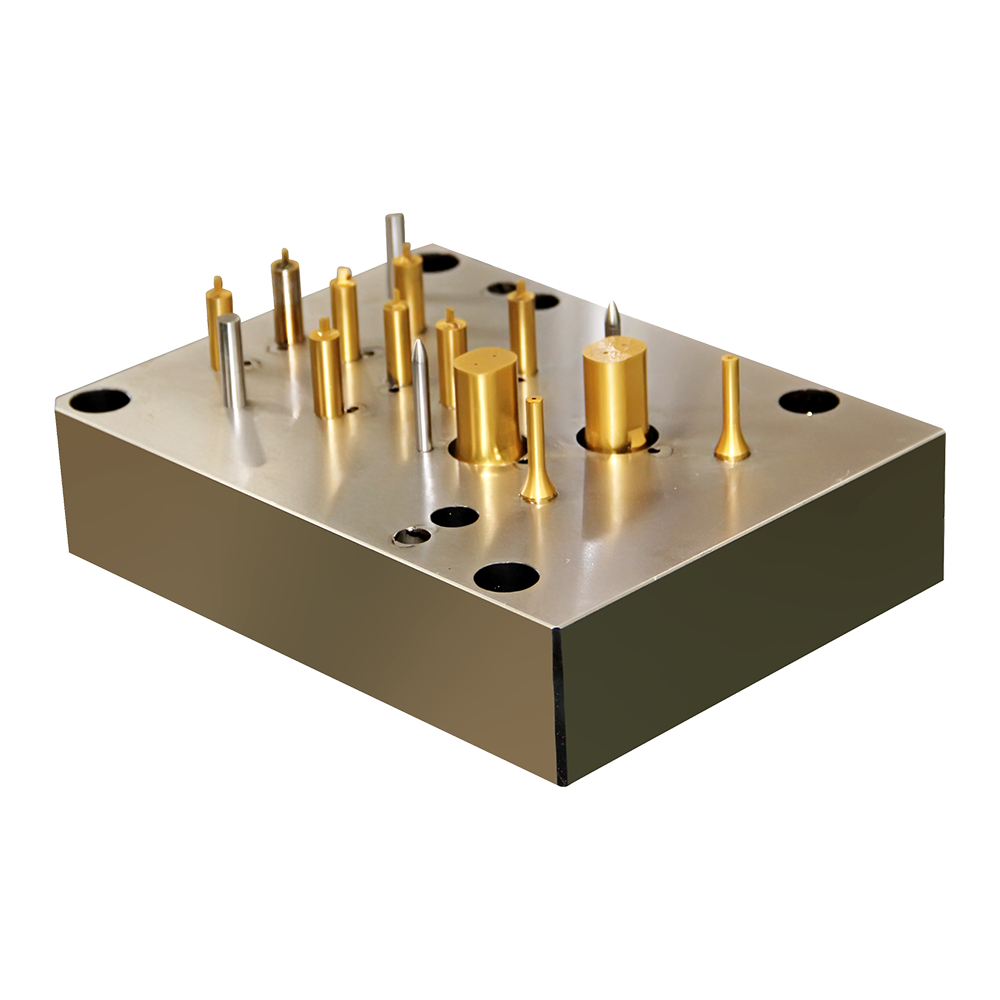

Sensor óptico: se usa para escanear el área de corte de la lata de cubierta. El sensor óptico mide la profundidad y el ancho del corte por el cambio en el reflejo del haz de luz, y puede proporcionar resultados de detección de alta resolución.

Sistema de escaneo láser: el haz láser escanea con precisión el corte para obtener los datos tridimensionales del corte. El escaneo láser puede proporcionar datos de forma de corte y posición de alta precisión para garantizar la precisión de los resultados de detección.

Unidad de procesamiento de imágenes: los datos recopilados por el sensor óptico y el sistema de escaneo láser se convierten en imágenes digitales y se procesan y analizan. La unidad de procesamiento de imágenes puede identificar las características específicas del corte, incluida la profundidad, el ancho y la desviación de posición.

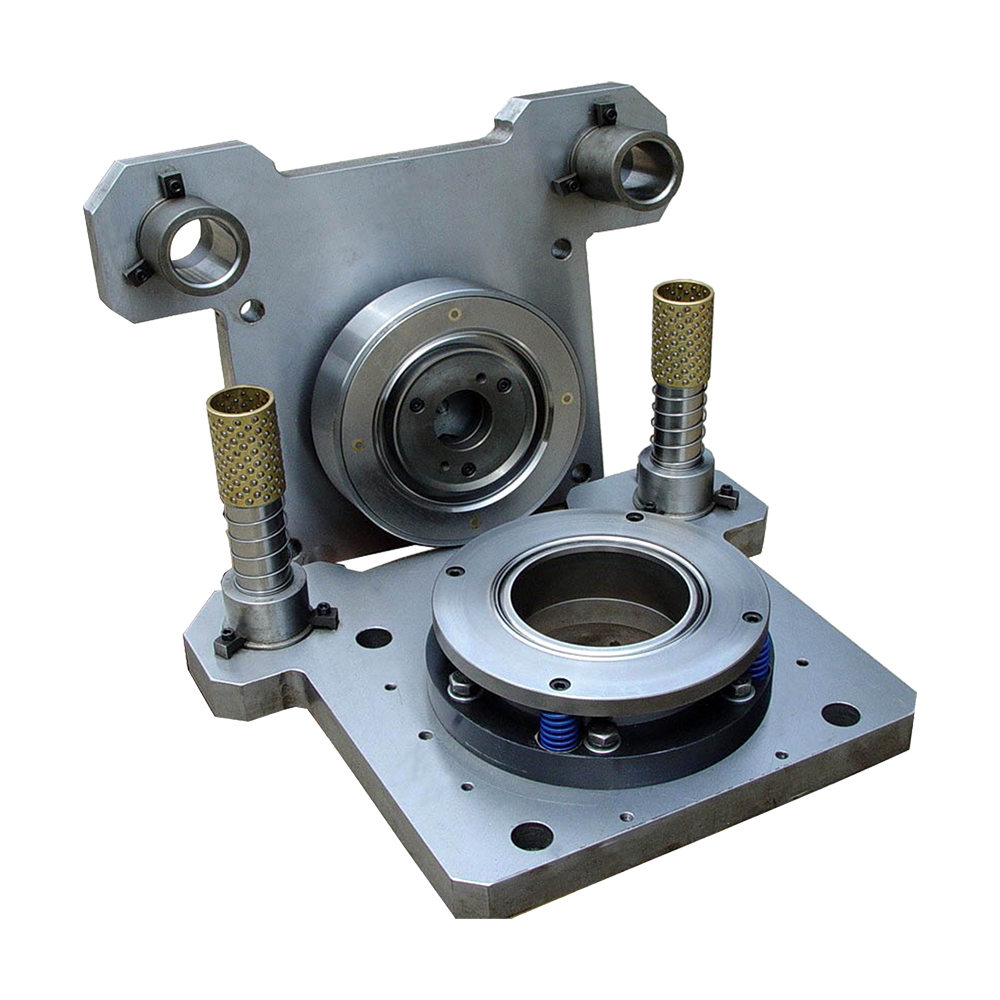

Sistema de control central: responsable de coordinar el trabajo de cada módulo de detección, recibir y analizar datos, y tomar decisiones de detección. El sistema de control central determina si el corte debe repararse en función de los estándares y parámetros establecidos.

2. Pasos de detección

El proceso de detección automática generalmente incluye los siguientes pasos.

Etapa de preparación: antes de la detección formal, el equipo debe configurarse y calibrarse inicialmente. El operador establecerá los parámetros de detección de acuerdo con los requisitos de producción, como la profundidad y el ancho estándar del corte, y el rango de error permitido. Al mismo tiempo, el sensor óptico y el sistema de escaneo láser del equipo deben calibrarse para garantizar la precisión de detección.

Posicionamiento y sujeción: al comienzo de la detección, el sistema de sujeción automático del equipo posiciona y fija con precisión la puede cubrir en la posición de detección. La precisión y la estabilidad de la abrazadera son cruciales para la precisión de la detección, lo que puede evitar el desplazamiento o agitación durante el proceso de detección.

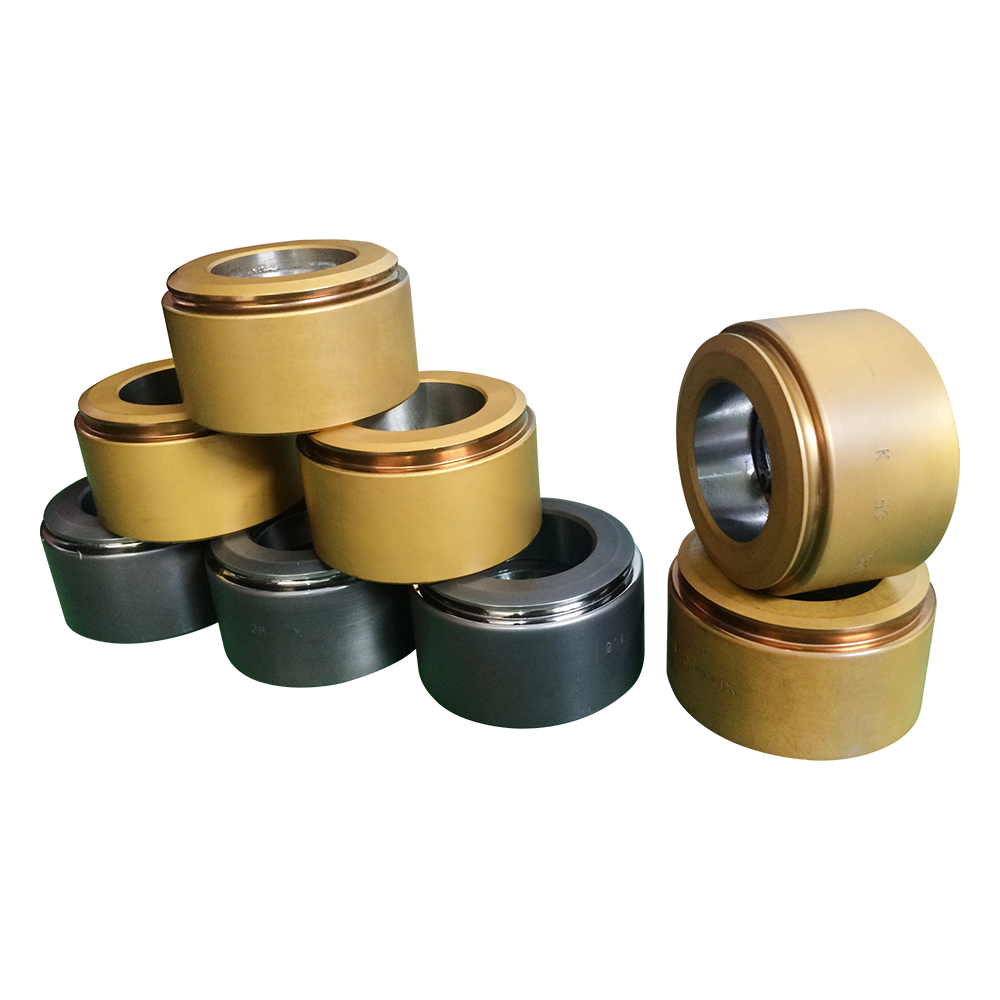

Escaneo y medición: después de que se inicia el equipo, el sensor óptico y el sistema de escaneo láser comienzan a escanear el área de corte de la lata de cubierta. El sensor óptico obtiene los datos de profundidad y ancho del corte detectando la luz reflejada del corte; El sistema de escaneo láser obtiene los datos de forma tridimensional del corte a través del haz láser.

Procesamiento de datos: después de escanear y medir, la unidad de procesamiento de imágenes procesa los datos recopilados. El sistema compara el tamaño real del corte con el estándar establecido para identificar si hay defectos más allá del rango permitido. La unidad de procesamiento de imágenes puede generar imágenes detalladas e informes de medición del corte para el análisis posterior.

Juicio de resultados: el sistema de control central determina si el corte de cada una puede cubrir cumple con el estándar de calidad en función de los resultados del procesamiento de datos. Si el corte tiene defectos, el sistema lo marcará como un objeto que debe repararse y enviarlo al enlace de reparación; De lo contrario, el equipo lo enviará automáticamente al siguiente proceso.

3. Procesamiento y grabación de datos

Durante el proceso de detección automática, el equipo registrará varios datos en tiempo real, incluida la profundidad, el ancho, la desviación de posición, etc. del corte. Estos datos no solo se utilizan para las decisiones de detección y reparación en el sitio, sino también para el análisis de datos y la optimización de producción posteriores.

El sistema de grabación de datos puede generar informes de inspección detallados, registrando los resultados de la inspección y el estado de reparación de cada una puede cubrir. Al analizar estos datos, los fabricantes pueden identificar posibles problemas en la producción, optimizar los procesos de producción y mejorar la eficiencia de producción y la calidad del producto.

El proceso de inspección automática de la máquina posterior a la reparación para EOE Scoreline es una parte importante para garantizar la calidad de las marcas de corte en las latas. A través de sensores ópticos de alta precisión, sistemas de escaneo láser, unidades de procesamiento de imágenes y sistemas de control central, el proceso puede lograr una inspección integral y un análisis preciso de las marcas de corte. La inspección automatizada del equipo mejora la eficiencia de producción, optimiza el control de la calidad del producto y promueve el progreso tecnológico en la industria del envasado de metales.