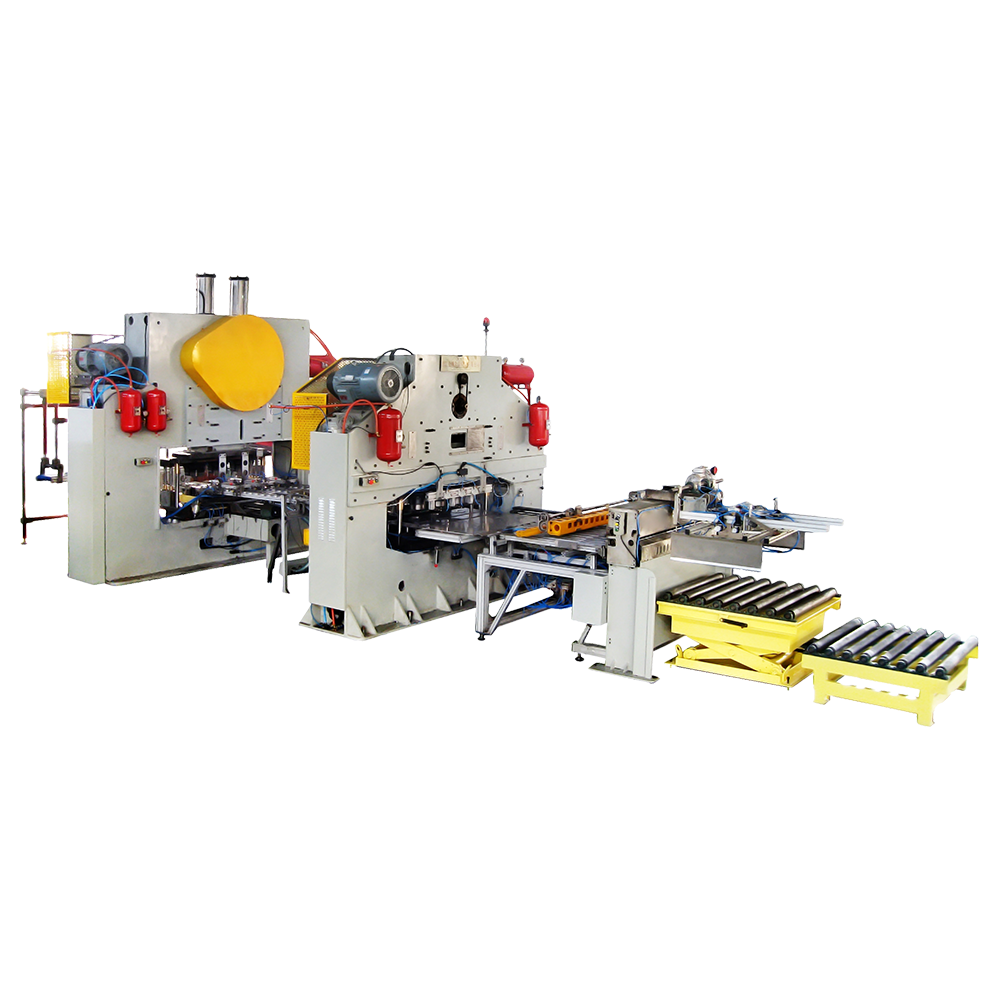

Optimización de la configuración de la cuchilla en un Slitter dúplex de la máquina de corte es crucial para mejorar su rendimiento, precisión y eficiencia. La configuración de la cuchilla afecta directamente la calidad del corte, la velocidad de operación y la efectividad general del proceso de corte. Así es como puede optimizar la configuración de la cuchilla:

Análisis de material:

Comprender las propiedades de los materiales que se procesan. Factores como el grosor, la dureza y la elasticidad impactan la elección del material y la configuración de la cuchilla.

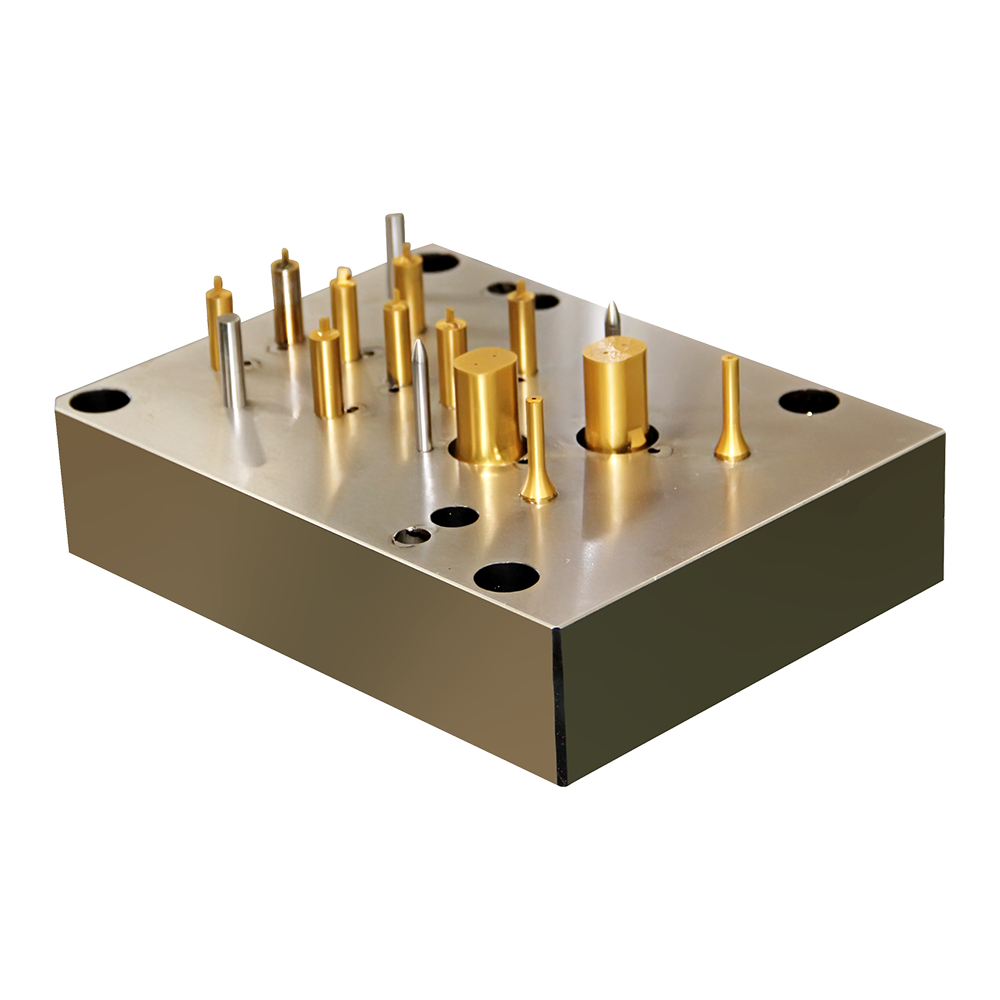

Selección de material de cuchilla:

Elija materiales de cuchilla de alta calidad que sean apropiados para los materiales que se cortan. El acero endurecido, el carburo u otros materiales de cuchilla especializados pueden ser adecuados para diferentes aplicaciones.

Geometría del borde de la cuchilla:

Determine la geometría apropiada del borde de la cuchilla (ángulo, bisel, etc.) para el material que se está cortando. Los diferentes materiales pueden requerir diferentes ángulos de corte para lograr cortes limpios sin fuerza excesiva.

Espesor y ancho de la cuchilla:

Optimice el grosor y el ancho de la cuchilla según las características del material y la precisión de corte deseada. Las cuchillas más gruesas pueden ser necesarias para materiales más duros, mientras que las cuchillas más estrechas pueden proporcionar cortes más precisos.

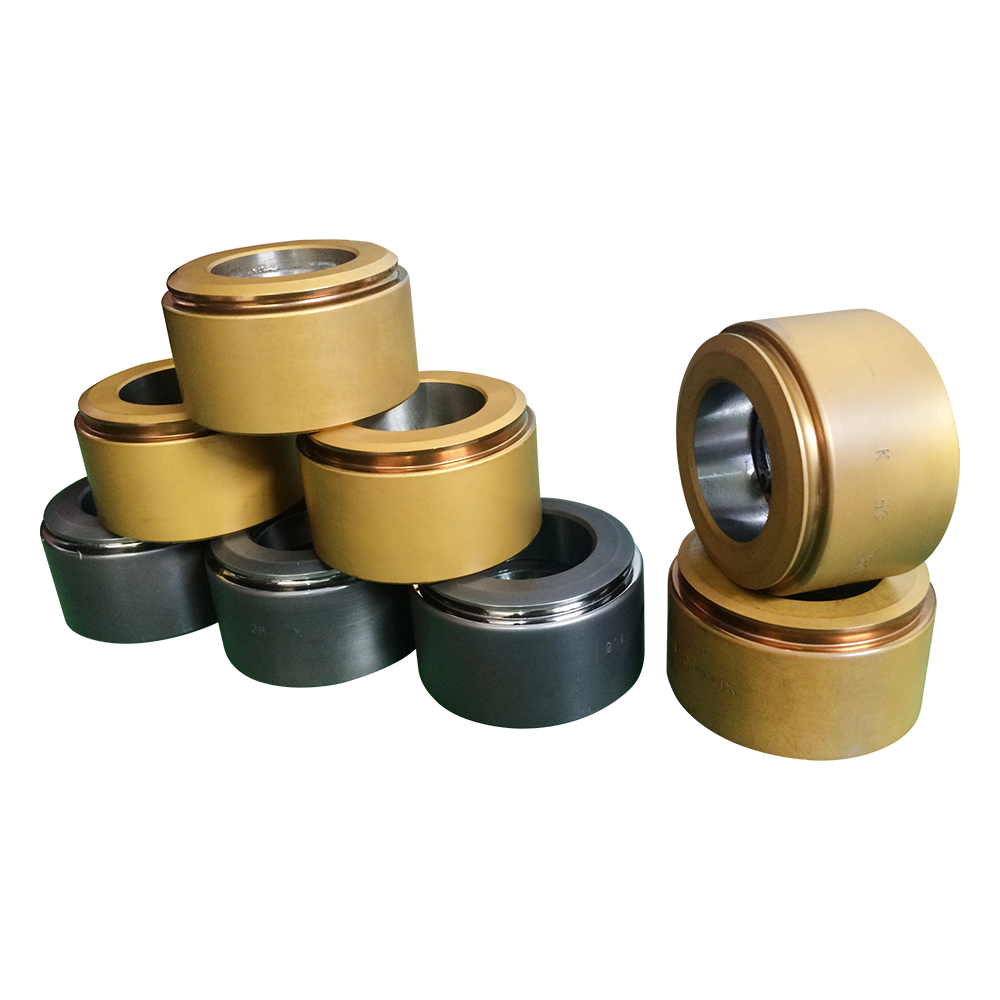

Superposición de cuchillas y brecha:

Ajuste la superposición y la brecha entre las cuchillas superior e inferior. Encontrar el equilibrio correcto evita que los materiales se deslicen y asegura cortes limpios y precisos.

Ajuste de presión:

Atrae la presión aplicada por las cuchillas sobre el material. Demasiada presión puede causar deformación, mientras que muy poca presión puede provocar cortes incompletos.

Sistemas de guía:

Incorpore sistemas de guía que garanticen una alineación adecuada del material antes de cortar. La alineación adecuada minimiza los desechos y reduce el riesgo de daño de la cuchilla.

Velocidad de corte:

Ajuste la velocidad de corte en función de las características del material. Las velocidades más altas pueden ser adecuadas para materiales más suaves, mientras que las velocidades más lentas pueden evitar el desgaste de la cuchilla en materiales más duros.

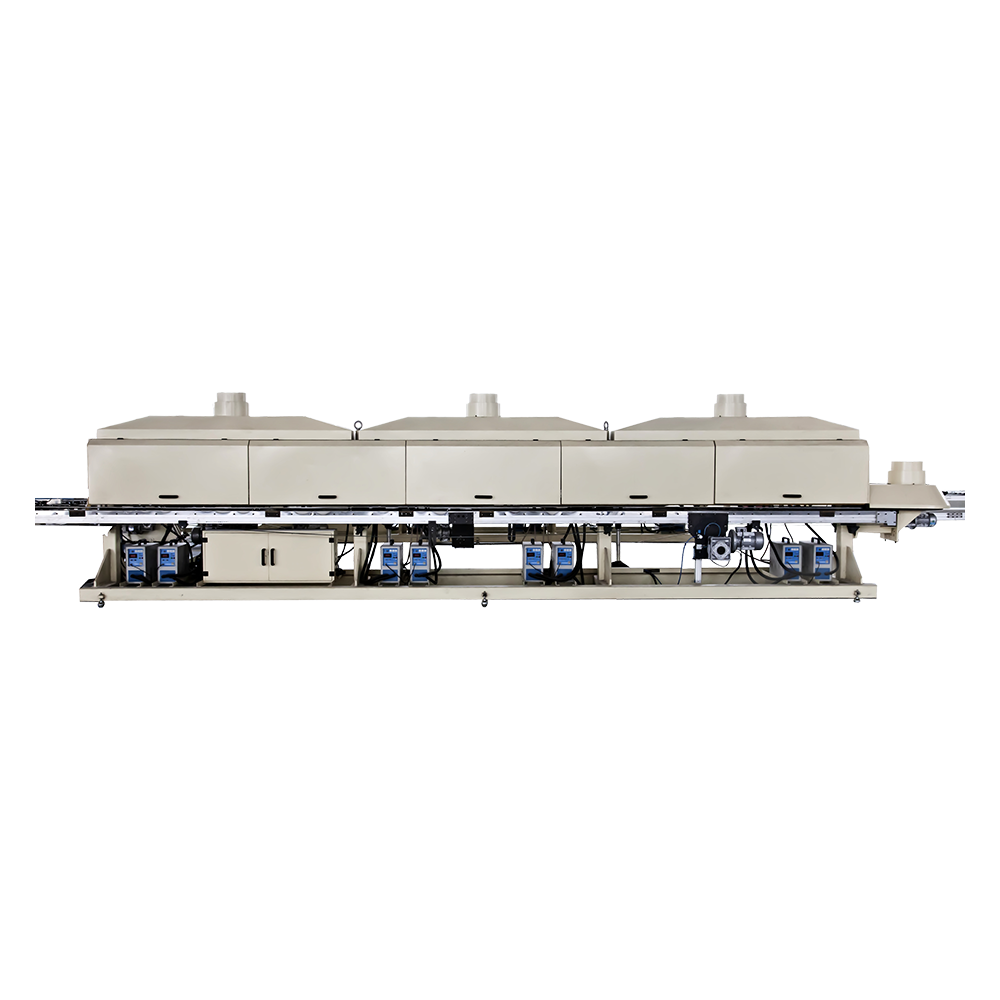

Enfriamiento y lubricación:

Implemente sistemas de enfriamiento y lubricación para disipar el calor generado durante el corte y reducir la fricción entre las cuchillas y el material. Esto mejora la longevidad de la cuchilla y la calidad de corte.

Mantenimiento y reemplazo de cuchillas:

Establezca un programa de mantenimiento regular para el afilado y el reemplazo de las cuchillas. Las cuchillas opacas pueden reducir la calidad y aumentar el estrés en la máquina.

Prueba y ajuste:

La prueba de realización se ejecuta con diferentes configuraciones de cuchillas para determinar la configuración eficiente. Monitoree la calidad de corte, la velocidad y el desgaste de la cuchilla durante las pruebas.

Monitoreo continuo y retroalimentación:

Instale sensores y sistemas de monitoreo para rastrear el rendimiento de la cuchilla, el desgaste y la calidad de corte. Use estos datos para realizar ajustes y mejoras informadas.

Capacitación del operador:

Asegúrese de que los operadores estén capacitados en optimización de configuración de cuchillas, mantenimiento y ajuste para lograr resultados consistentes y de alta calidad.

Recuerde que la optimización de la configuración de la cuchilla es un proceso iterativo. El monitoreo regular, los ajustes y la adaptación a los materiales y las condiciones cambiantes ayudará a mantener el rendimiento máximo y la calidad de corte en su fragmento de doble cara.